面對日益嚴峻的環保形勢和國家政策的壓力,江蘇某印刷包裝公司早在2008年就開始著手對工廠的VOCs排放進行控制。為了實現VOCs減排,該印刷包裝公司主要從末端治理和源頭控制兩大方面入手,標本兼治。

末端治理主要是指安裝廢氣處理裝置,對印刷機、涂布機及復合機排出的廢氣進行回收再利用。在包裝印刷生產中,由于干式復合工藝產生的廢氣風量較低、濃度較高、VOCs排放成分單一,一般采用活性炭吸附+低壓水蒸氣再生回收技術、顆粒活性炭吸附+氮氣保護再生回收技術、顆粒活性炭吸附+低壓水蒸氣再生回收技術,將回收的溶劑(主要為乙酸乙酯)提純后進行再利用。而印刷工藝產生的廢氣濃度較低、VOCs排放成分較為復雜,一般采用吸附回收技術(活性炭吸附+低壓水蒸氣再生回收技術、顆粒活性炭吸附+氮氣保護再生回收技術或顆粒活性炭吸附+低壓水蒸氣再生回收技術)、吸附濃縮+催化燃燒技術。該印刷包裝公司根據符合循環經濟的“減量化、再利用、資源化”三原則,采用了2套采用冷凝回收法工藝的溶劑回收裝置和2套蓄熱式廢氣處理裝置(簡稱“RTO”)分別安裝在SP(軟包裝)工廠和PTP(泡罩包裝)工廠。

冷凝回收法工藝路線及成本分析

1、工藝路線

(1)一級吸附階段

印刷復合過程排放的有機廢氣,通過高壓風機加壓,首先經過濾器過濾廢氣中雜質,然后經冷卻器將廢氣溫度降至常溫,再經集風分配器分配進入多臺一級吸附器吸附,最終使吸附后的潔凈空氣達標排放。對排放尾氣實時監控,當某一臺吸附器排放超標后關閉切換。

(2)一級脫附、二級吸附階段

脫附之前需在系統內置換氮氣,系統內高壓風機吹風循環,經過高溫換熱器升溫至170℃進入一級脫附器,將吸附的有機溶劑解析出來后,經冷凝器降溫進入二級吸附器吸附,至此全部完成一級脫附、二級吸附。

(3)二級脫附階段

系統內高壓風機吹風循環,經過高溫換熱器升溫至170℃進入二級脫附器,將吸附的有機溶劑解析出來后,進入冷凝器降溫冷凝回收成液態,至此全部完成二級脫附。

(4)溶劑精餾

原始回收溶劑進入溶劑后處理設備內,通過精餾設備實現有機溶劑回收原液的脫酸、脫水、脫色、脫味、分離提純后,作為生產原料重新進入車間使用。

2、成本分析

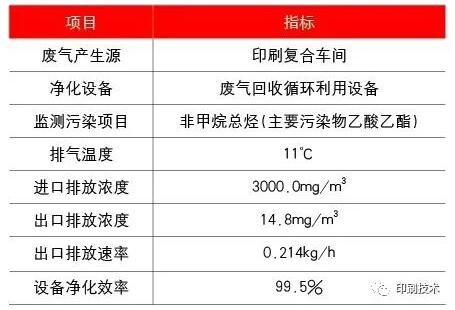

單位投資成本為每處理1萬風量需150萬元(3t/天回收能力)。平均每回收1t溶劑所需成本約1086元(如表1所示)。平均每提純1t溶劑所需成本約682元(如表2所示),提純后溶劑價值(含稅)約5000元/t,回收能源利用效率達64%。冷凝回收法工藝治理效果主要技術指標見表3。

表1回收1t溶劑所需成本

表2提純1t溶劑所需成本

表3冷凝回收法工藝治理效果主要技術指標

綜上可以看出,冷凝回收法工藝每年產生的經濟效益可達數百萬元,社會環保效益更是不可估量。

蓄熱式廢氣處理工藝路線及成本分析

1、工藝路線

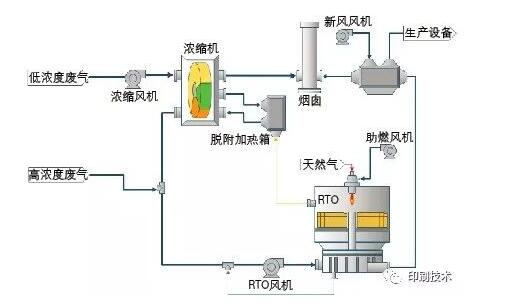

蓄熱式廢氣處理工藝是把有機廢氣直接加熱到800℃以上,然后氧化分解成CO2和H2O。氧化后產生的高溫氣體通過陶瓷蓄熱體,使之升溫“蓄熱”,并用來預熱后續進入的有機廢氣,由于陶瓷具有良好的蓄熱性,從而使爐腔始終維持在很高的工作溫度,節省了廢氣預熱、升溫的燃料消耗,處理效率達99%以上,全程無粉塵、煙塵、顆粒物等產生。陶瓷蓄熱體由兩個或兩個以上腔室組成,熱解后相對干凈的氣體在進入尾氣處理系統或直接排放前需對每個腔室進行吹掃,以保證VOCs的去除率。圖1為蓄熱式廢氣處理工藝路線。

圖1蓄熱式廢氣處理工藝路線

2、成本分析

在此舉例分析蓄熱式廢氣處理工藝的運行成本和經濟效益。某臺印刷機廢氣風量約為20000Nm3/h,廢氣溫度約為40℃,廢氣濃度約為1.7g/Nm3(34kg/h),廢氣燃燒熱值約為6500kcal/kg。RTO設計風量為22000Nm3/h,留有少量余量,設計熱效率為95%。RTO正常運行時,處理20000Nm3/h廢氣所需的風機電耗約為40kW,在1.7g/Nm3廢氣濃度下需消耗7m3/h天然氣,來維持設備燃燒溫度。若電費按0.9元/kw•h、天然氣按3.5元/m3計算,則每小時的運行費用約為60元,費用并不高。如果廢氣濃度在2.1g/Nm3以上,則正常運行時不需要天然氣,燃燒器會自動關閉,所以只有風機能耗費用,僅為36元/h。如果廢氣濃度遠超過2.1g/Nm3,則可以回收余熱。余熱既可以用來給烘箱供熱,從而節省生產設備的能耗,也可以用來生產熱水和為建筑物供暖。可見,在廢氣有較多余熱的情況下,可以充分利用余熱創造效益。例如,若廢氣濃度為4g/Nm3(80kg/h),則可利用的最大余熱約為500000kcal。假設利用率為60%,可回收300000kcal。印刷機械運行所需的功率約為600000kcal(假設烘干溫度為80℃),可節約50%的能耗。如果濃度達到6g/Nm3,則可節約75%的能耗。如果采用氣-氣換熱系統,回收的余熱產生的效益等于可以在兩年左右就收回設備投資。

綜上所述,該印刷包裝公司采用的有機廢氣處理技術有效控制了工廠VOCs的排放,并獲得了經濟效益和社會效益。

來源:東莞市中仁環保科技有限公司

Powered by MetInfo www.mituo.cn