歡迎光臨東莞市中仁環(huán)境科技有限公司官方網(wǎng)站

石英砂滑石粉工廠在生產(chǎn)的過程中會產(chǎn)生大量的粉塵,因此,需要進行粉塵處理。

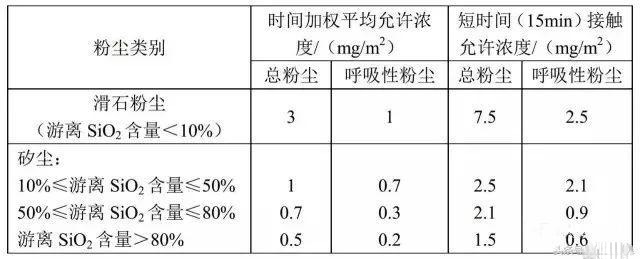

一、石英砂滑石粉工廠空氣中粉塵允許濃度

《GB/T13910-2008石英砂(粉)廠、滑石粉廠防塵技術規(guī)程》對石英砂、滑石粉加工企業(yè)一切產(chǎn)塵作業(yè)點的粉塵濃度有規(guī)定的限值的要求。

二、破碎、粉碎工序防塵措施

(1)所有用于破碎、粉碎、輪碾等作業(yè)的設備均應根據(jù)進料及排料方式設置密閉或半密閉罩;根據(jù)產(chǎn)塵點情況,分別采取局部密閉罩、整體密閉罩或密閉室等不同密閉方式,不允許敞開式生產(chǎn)。同時設計合理的排風量,保證密閉罩內(nèi)形成負壓,并宜采用布袋除塵設備進行凈化。

(2)密閉裝置應符合便于操作、拆卸、檢修,結(jié)構(gòu)牢固,輕便,組合嚴密與安全等原則,不應由于振動或受料塊沖擊以及設備檢修而喪失其嚴密性。

(3)設備與管道之間、管道與管道之間的連接應密封,動態(tài)連接時,宜采用柔性密封連接。

(4)采用濕法破碎設備,進料口上方應安裝連續(xù)噴水裝置,下部排料口適合部位,宜進行密閉,并排風。

(5)在工藝允許的條件下,產(chǎn)生粉塵的作業(yè)區(qū)宜采用地面灑水措施,物料在裝卸、轉(zhuǎn)運、破碎、篩分等過程中宜采用噴霧降塵。

三、干燥工序防塵措施

(1)對干燥設備,均應采取通風除塵措施。干燥設備排出的含塵氣體,溫度較高、濕度較大,宜采用濕式除塵器進行凈化。若選用干式除塵器,應采取防結(jié)露和防堵塞的措施。

(2)干燥設備的卸料口,應設密閉罩并排風。

四、粉磨設備防塵措施

(1)雷蒙磨風力系統(tǒng)宜采用正壓方式運行,整個系統(tǒng)必須嚴格密閉。

(2)雷蒙磨余風除塵一般應設置獨立的除塵系統(tǒng),凈化設備應采用高效除塵器。對除塵風管和干式除塵器應采取有效的防止結(jié)露和堵塞的措施。

(3)對大旋風筒和現(xiàn)有的作為余風除塵的小旋風筒,其下部必須安裝密閉卸料器或連接密閉料倉。

(4)超細磨的粉料輸送系統(tǒng)必須有良好的密封。粉料的收集和尾氣的凈化宜采用袋式除塵器。

五、篩分、包裝工序防塵措施

(1)平面振動篩、六角篩應采用局部密閉罩或整體密閉罩,并在上部排風;排風量可按罩子開口面積確定,罩面風速不小于1.0m/s。

(2)高方篩(吊懸篩)應合理使用機殼原有的吸風口,或采用整體密閉室,并在上部排風。

(3)電磁振動篩上部應密閉,本體可不排風,其加料口及卸料口應排風。

(4)滑石粉和干石英砂(粉)的包裝點一般宜設置局部密閉罩,并在上部或后側(cè)進行排風。

(5)濕法生產(chǎn)的石英砂(粉),一般要求濕砂濕裝。當石英砂(粉)含水量小于8%時,其包裝點應設置排風罩。

(6)篩分、包裝設備除塵一般可采用布袋除塵器。粉料的大袋包裝機宜采用帶有排風的密閉小室。

(7)篩分、包裝車間應設真空清掃吸塵裝置。

六、物料輸送及卸料處理工序防塵措施

(1)輸送干石英砂(粉)、滑石粉的帶式輸送機,宜采取全密閉或上部密閉方式,并設置通風除塵系統(tǒng)。

(2)帶式輸送機的轉(zhuǎn)運點、末端卸料點,應設清掃裝置或噴水清洗裝置。在轉(zhuǎn)運點分散的情況下,宜采用除塵機組就近單獨控制。

(3)斗式提升機應嚴格密封,一般只需在下部排風。為減少排風含塵濃度,排風口不可緊靠進料口,應避免設置在載料側(cè)。當提升機高度大于10m或物料溫度較高時,其上部也應排風。

(4)螺旋輸送機在本身密封較好的情況下,可不設排風罩;但當落差大于1.5m輸送干石英砂(粉)或滑石粉時。在受料點前部應設局部排風系統(tǒng),其排風量應能消除物料下落時的揚塵。

(5)消除物料下落時產(chǎn)生的正壓,應采取降低落差、減小溜管傾斜角或加大密閉罩容積等。

(6)板式給料機應設置整體密閉罩并排風。卸料至帶式輸送機或領式破碎機時,其受料點應設置局部密閉罩并排風。

(7)氣力輸送裝置應加強密封,其尾氣凈化宜采用高效凈化設備。

七、粉料儲存工序防塵措施

(1)儲存干石英砂(粉)、滑石粉的中間料倉(斗)一般可根據(jù)受料方式在頂部設置袋式除塵機組,或在頂部排風,納入除塵系統(tǒng)。

(2)袋裝干石英砂(粉)、滑石粉應儲存在專用的庫房中,不得露天堆放。房庫中應定期進行濕法清掃或使用真空清掃裝置清掃。

(3)料倉應嚴密不漏風。

(4)采用氣力輸送直接向料倉送料時,應采取措施減小料倉內(nèi)氣體的周期性瞬時正壓對除塵器的影響。

(5)濕法石英砂(粉)生產(chǎn)的沉淀池不應露天設置,并應定期清理、即時包裝入庫、即時沖洗地面以防二次污染。

八、通風除塵系統(tǒng)和管路

(1)應根據(jù)工藝流程、設備配置、廠房條件和產(chǎn)塵點等情況,分別設計就地除塵系統(tǒng)、分散除塵系統(tǒng)或集中除塵系統(tǒng)。

(2)系統(tǒng)劃分原則是應便于管理、節(jié)能和安全生產(chǎn):同一生產(chǎn)流程、同時工作的揚塵點、相距不大時宜合為一個除塵系統(tǒng);不同性質(zhì)粉塵、不同濕度、不同溫度的含塵氣體,則不宜合用一個通風除塵系統(tǒng),應根據(jù)具體情況確定是否合用或分開使用系統(tǒng)。

(3)粉磨設備、干燥設備宜單獨設置除塵系統(tǒng)。

(4)盡量采用一級除塵系統(tǒng)。當氣體含塵濃度較高,單級除塵器不能達到排放標準要求時,可采用兩級除塵或多級除塵;當氣體含有火星、大磨損顆粒、或具有特殊的溫濕度變化時,也需要增加前級處理裝置。

(5)設計除塵系統(tǒng)時,應合理確定系統(tǒng)風量、風壓、各管段風速和其他技術參數(shù)。

(6)除塵系統(tǒng)應采用集中自動控制,生產(chǎn)設備與除塵設備聯(lián)動,提高除塵系統(tǒng)的管理水平,以保證除塵系統(tǒng)的安全、正常運轉(zhuǎn),減少除塵系統(tǒng)的空轉(zhuǎn)能耗和事故率;同時采取節(jié)能調(diào)速措施,降低除塵系統(tǒng)能耗。

(7)除塵設備的布置宜相對集中,并應考慮卸灰、運灰及檢修的方便。

(8)當含塵氣體溫度較高、濕度較大時,對于濕式除塵系統(tǒng)應采取保溫或加熱措施。

(9)帶式輸送機的卸料點和轉(zhuǎn)運點應設置局部密閉罩進行排風。如果落差較大,應在溜槽內(nèi)設置隔流裝置。

(10)除塵管路的設計應符合以下規(guī)定:

①通風除塵系統(tǒng)各并聯(lián)管路應進行壓力損失平衡計算。各并聯(lián)管路壓力損失的相對差值不宜超過10%;

②除塵管道宜短直、傾斜敷設時風管傾角應不小于45°;

③當設置水平管道時,應在適當位置設置密閉清掃孔,以利清除積塵,防止管道堵塞;

④除塵管道內(nèi)應具有使石英粉塵不致沉積的經(jīng)濟風速,垂直風管宜取15m/s-18m/s,水平風管宜取16m/s-20m/s;管道直徑應不小于100mm;

⑤在除塵管道的適當部位應設置檢測孔。當吸風點較多時,在各支管段宜設置風量調(diào)節(jié)閥;

⑥除塵系統(tǒng)的排風口應高出屋脊3.0m,如排風影響鄰近建筑物時,還應視具體情況加高;

⑦除塵管道應定期進行檢查維護,管道外表面應作防腐處理。

(11)設立除塵系統(tǒng)集中自動監(jiān)控室,對監(jiān)控室采取空氣凈化增壓措施,室內(nèi)正壓不小于20Pa。

(12)除塵系統(tǒng)的配電及控制設施應具有必要的防塵性能,以確保除塵系統(tǒng)的正常運行。

九、排風罩

(1)盡量將塵源予以密閉,當密閉困難時,應設置外部排風罩,并盡可能將罩口接近塵源。

(2)排風罩應遵循類型適宜、安裝位置正確、風量適中、強度足夠、檢修方便等設計原則。

(3)產(chǎn)塵設備的揚塵點,應根據(jù)塵源特性和操作條件選擇合適的罩型。

(4)為了有效控制粉塵逸散,并避免吸走過多粉料,應合理地確定罩口位置、風速和排風量(見附表2),并使罩內(nèi)氣流均勻。

(5)排風罩應便于操作和檢修,堅固耐用。

(6)不得任意損壞、拆除已安裝的排風罩,如有破損應及時修復。

十、除塵設備

(1)應根據(jù)國家或地方排放標準,除塵系統(tǒng)處理風量、含塵氣體入口濃度、粉塵及氣體的性質(zhì),以及生產(chǎn)設備的類型,合理選擇除塵器,通常最多使用的是袋式除塵器及袋除塵機組,對高濃度產(chǎn)塵點應用旋風及袋式除塵器兩級除塵組合。烘干機可選用濕式除塵器或袋式除塵器。

(2)在寒冷地區(qū)濕式除塵器應置于室內(nèi),冬季應進行采暖,以防止結(jié)凍。

(3)各種除塵器的卸灰口均須安裝鎖風卸料裝置,從除塵器卸下的石英粉、滑石粉或污水、污泥均應及時處理以防二次污染。

(4)除塵器應按其性能和規(guī)定的技術要求進行安裝和使用,并定期檢測除塵器工作狀態(tài),保證除塵器主要性能(處理風量、凈化效率、設備阻力、設備漏風率等)達到設計要求。

(5)車間內(nèi)除塵設備的排風宜用風管排至室外,車間內(nèi)的除塵設備向室內(nèi)排放時,排放濃度應符合衛(wèi)生標準。

十一、通風機

(1)根據(jù)除塵系統(tǒng)所需的風量、阻力及通風機的工作條件選擇風機。

(2)通風機通常設置在除塵器之后;如設置在除塵器之前,宜選用排塵離心式通風機。

(3)通風機應采取必要的減振、消聲措施,使其運行噪聲達到相應的噪聲標準要求。

(4)通風機應處于良好的工作狀態(tài),定期檢查,發(fā)現(xiàn)故障應及時排除。

十二、卸灰與輸灰

(1)除塵器的各類卸灰閥應密閉良好,防止漏風。

(2)從除塵器卸下的干灰應及時清運、處置,宜采取密閉運輸、潤濕、粒化、成型等措施,避免二次揚塵。如需保持于灰狀態(tài)應采用密封車清運,并妥善處置。

(3)大型袋式除塵器輸灰宜采用負壓氣力輸送或用刮板輸送機和斗式提升機將灰輸送至儲灰倉,并與除塵器下的卸灰閥聯(lián)鎖控制。

(4)儲灰倉下應設卸灰閥、加濕機以防止卸灰時一次揚塵。儲灰倉上設置無灰斗小型布袋除塵器。

十三、通風除塵系統(tǒng)的調(diào)試及運行維護

(1)通風除塵系統(tǒng)安裝完畢后,對整個系統(tǒng)進行調(diào)試,調(diào)節(jié)系統(tǒng)中的各種閥門,使系統(tǒng)風量、壓頭、風速達到設計要求。粉塵控制點粉塵不外溢。除塵設備運行穩(wěn)定,凈化效率達到要求。

(2)通風除塵系統(tǒng)每半年至少應檢測一次,檢測項目包括:處理風量、設備阻力、排放粉塵濃度、處理效率、漏風率、電機的輸入功率等。檢查是否符合原設計的要求,如不符合,應檢修、調(diào)整。

(3)通風機應經(jīng)常處于良好的工作狀態(tài),運轉(zhuǎn)應平穩(wěn),殼體無破損,葉輪完好,機內(nèi)不積塵、積水,電機工作正常。發(fā)現(xiàn)故障應及時排除。

(4)除塵器灰斗內(nèi)應設料位器監(jiān)控,粉塵堆積高度不應超過灰斗高度的2/3。

(5)除塵器壓縮空氣清灰系統(tǒng)的儲氣罐、油水分離器應每天放水一次。

(6)除塵器的外殼不應破損。

(7)根據(jù)管道的積塵情況及時進行清理。

(8)通風除塵管道的強度和嚴密性應符合GB 50243的規(guī)定。

十四、個人防護

(1)石英砂(粉)廠與滑石粉廠生產(chǎn)過程中產(chǎn)生的粉塵特性不同,石英砂(粉)廠粉塵中游離SiO2含量>80%,滑石粉廠粉塵中游離SiO2含量<10%。凡在石英砂〔粉)廠、滑石粉廠從事粉塵作業(yè)的作業(yè)人員在從事粉塵作業(yè)時,必須根據(jù)作業(yè)場所的粉塵特性,按GB/T 11651、G8/T18664的規(guī)定選擇、配備正確、合格的勞動防護用品。

(2)凡從事粉塵作業(yè)的作業(yè)人員應具有正確使用個人防護用品的能力,上崗時應穿戴好個人防護用品。

(3)個人防護用品應按要求進行維護、保養(yǎng),按規(guī)定定期更換。

(4)嚴禁在粉塵作業(yè)區(qū)飲食、休息。粉塵作業(yè)區(qū)應設立具有空氣凈化增壓功能的工作室和休息室。

(5)企業(yè)應設置更衣室、更衣箱、職工浴室,便于接塵工人更換勞動防護用品和下班后淋浴。

(6)存在粉塵危害的作業(yè)崗位應在顯著位置設置“注意防塵”警告標識和“戴防塵口罩”指令標識和說明。

十五、防塵工作的管理

(1)應根據(jù)通風除塵系統(tǒng)設備的多少和復雜程度制定切實可行的維護管理制度。

(2)通風除塵設備應與工藝設備同等管理和考核,并納入安全生產(chǎn)統(tǒng)一管理。

(3)企業(yè)應制訂治理粉塵的技術措施計劃,完善防塵措施,使作業(yè)場所空氣中的粉塵濃度和廢氣排放濃度達到國家或地方標準。

(4)應制定必要的規(guī)章制度,包括防塵工作責任制、值班人員守則、操作規(guī)程、運行記錄、故障報告。

(5)實行除塵設備各級崗位人員負責制,生產(chǎn)設備的通風除塵系統(tǒng)應由指定人員負責運行操作,并建立通風除塵系統(tǒng)技術檔案。

(6)企業(yè)應對接塵作業(yè)人員進行上崗前、離崗前和在崗期間定期的職業(yè)健康檢查,并建立勞動者職業(yè)健康監(jiān)護檔案,不得安排未經(jīng)上崗前健康檢查或有職業(yè)禁忌的人員從事具有粉塵危害的作業(yè)。

(7)已被診斷為職業(yè)病的接觸粉塵作業(yè)人員必須及時進行治療和定期復查。塵肺患者必須調(diào)離接塵作業(yè)。

(8)企業(yè)應在產(chǎn)塵車間和庫房周圍進行綠化,以減少粉塵對環(huán)境的污染。

十六、防塵工作的教育與培訓

(1)應對接觸粉塵的各類人員定期進行防塵、除塵安全生產(chǎn)教育和考核。

(2)凡接觸粉塵作業(yè)的工作人員上崗前應被明確告之所從事工作的危害性。

(3)通風除塵設備的操作、維修、檢測、監(jiān)督人員應接受專業(yè)培訓,在取得相應資格后,方可上崗。

十七、防塵工作的檢測和監(jiān)督

(1)應配備必要的粉塵測試儀器及相應的測試人員。

(2)石英砂(粉)廠每周至少測定一次車間空氣中的粉塵濃度,每個月或增加新設備與改變通風除塵系統(tǒng)時,對各通風除塵系統(tǒng)風量、風壓、除塵效率、粉塵排放量等進行一次檢測。滑石粉廠每半年至少測定一次車間空氣中的粉塵濃度以及通風除塵系統(tǒng)的風量、阻力、除塵效率等參數(shù)。檢測結(jié)果應整理歸檔。檢測方法按照GB/T 5748執(zhí)行。發(fā)現(xiàn)車間空氣中粉塵濃度超過表1規(guī)定的限值時,應及時查找原因,采取措施解決。

(3)除塵系統(tǒng)的自動檢測探頭應定期維護和校準。

(4)應有專人監(jiān)督檢查通風除塵設備的運行操作、計劃維修以及備品備件的準備。

來源:環(huán)保

Powered by MetInfo www.mituo.cn

<strike id="uokmw"></strike>