近年來,隨著醫藥化工行業的發展和環保法規的嚴格要求,企業對環保的重視程度越來越高,投資力度也越來越大。其中,大氣污染擴散速度快、影響范圍廣,嚴重威脅人類健康,因而受到環保部門、企業和諸多人群的密切關注。有機廢氣(VOCs)作為大氣污染中難處理的部分,如何解決其排放達標問題成為新舊醫藥化工企業亟待解決的核心問題之一。

有機廢氣(VOCs)的設備處理能力選型和排放達標等問題都必須有依據和數據支撐,本文旨在對醫藥化工企業VOCs排放的計算進行探討,為企業VOCs排放的達標可行性分析提供參考。本文的探討內容為常見主要VOCs排放情況的計算,本次未包含事故等特殊情況。

VOCs排放計算的探討

1.1 對全廠設備設施的總排風量進行估算

該估算包括車間、罐區、研發質檢樓、危險品庫等所有產生VOCs的單體。

設備排風量估算(m³/h)=容積×數量×換氣次數;(公式1)

其中,儲罐、計量罐、吸收罐、溶液配制罐、洗滌分離罐等設備的換氣次數取2 次/h,密閉式離心機、溶解罐、脫色罐、精制罐、濃縮罐、反應罐、水析罐、提取罐、結晶罐等設備的換氣次數取5 次/h,所有排氣的設備均應予以計算。

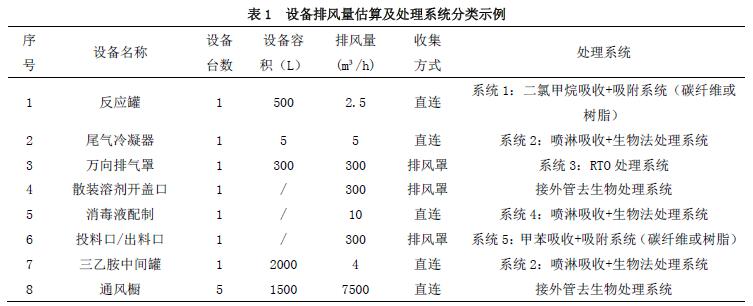

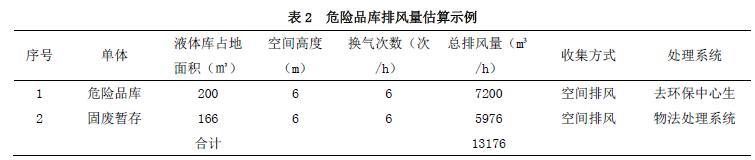

對于投料、開蓋、過濾、離心等有暴露的操作應設置萬向排氣罩或排風罩等設施,連接至VOCs處理系統,其排風量依據設備風量來計算。研發質檢樓的通風櫥和萬向排氣罩的風量也應計算在內。危險品庫的排風量按照其占地面積,空間高度,換氣次數(取6次)依次計算。計算示例見表1和表2。

1.2 排氣系統及設計風量

依據排氣量和VOCs的特點對排氣系統進行分類,并計算各類系統所需風量,折算得到設計風量。

一般廢氣處理方法主要包括冷凝法、吸收法、熱破壞法、生物處理法、電暈法、等離子體分解法等等。根據VOCs 種類和所需風量,選擇合適的處理方法、系統、設備設計風量和設備數量對控制VOCs 排放、減少投資運行成本具有十分重要的意義。如VOCs 含氯仿、二氯甲烷最好不進RTO/CO之類的設備燃燒,容易產生HCL 腐蝕設備,降低設備使用年限、增加成本,可以考慮碳纖維或樹脂吸附的方法。選擇過程中,在保證處理效果達標的前提下,需要綜合考慮一次性投入成本、運行成本、維護成本,設備壽命和折舊等多方面因素。分類示例見表1。

1.3 VOCs的排放速率

計算工藝有組織排放的各種VOCs 的排放速率,包括平時小時排放速率和最大小時排放速率。

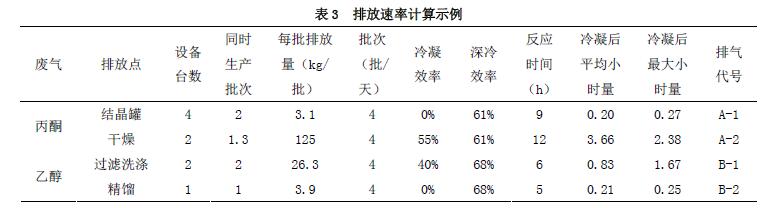

首先分析生產工藝,進行物料平衡計算,得到不同工藝步驟產生VOCs 的種類和質量(kg),結合該步驟的生產耗時、日生產批次,以及車間初步處理措施(如設冷凝器或堿吸收等)的效率,可以計算該步驟各種VOCs 平時小時排放速率和最大小時排放速率。

平均小時排放速率 = 每批排放量×日生產批次量÷24×(1﹣初步處理措施效率);(公式2)

最大小時排放速率 = 每批排放量×同時生產批次量÷該步驟的生產耗時×(1﹣初步處理措施效率);(公式3)

其中,初步處理措施效率也應該查物性表后計算得出或由設備廠家提供具體參數。

由以上公式得到某一工藝步驟某一有機物質排放速率,以此類推計算得到每個步驟不同VOCs 的排放速率,然后按照VOCs 類別進行加和,得到該種VOCs 在該單體的排放速率。

VOCs的平均小時排放速率是作為一種參考,廠區實際排放依據工藝操作和反應階段確定,呈現時間上的不平均性,依據最大小時排放速率繼續進行后續計算更為準確。因為每個工藝步驟的反應熱和反應過程難以具體細化分析到每分每秒,其工作量極其龐大,該公式計算的最大小時排放速率某種意義上也只是反應過程的平均最大小時排放速率。

1.4 大小呼吸的計算

計算有機液體儲存與調和揮發損失,主要是罐區部分,包括固定頂罐和浮頂罐,靜置損失和工作損失(大小呼吸)。參考《石油化工行業VOCs 排放量計算辦法》進行簡化計算。

儲罐的VOCs 年排放量 =固定頂罐的VOCs 年排放量+浮頂罐的VOCs 年排放量;(公式4)

其中,固定頂罐的VOCs 年排放量 = 靜置損失+工作損失;(公式5)

靜置損失 = 365×氣相空間容積×儲藏氣相密度×氣相空間膨脹因子×排放蒸氣飽和因子;(公式6)

工作損失 = 5.614÷R÷日平均液體表面溫度×氣相分子量×真實蒸氣壓×年周轉桶數×工作排放周轉(飽和)×呼吸閥工作校正因子;(公式7)

其中,浮頂罐的VOCs 年排放量 =浮頂罐總損失+邊緣密封損失+掛壁損失+浮盤附件損失+浮盤縫隙損失(限螺栓連接式的浮盤或浮頂);(公式8)

詳細參數計算查表見環保部《石油化工行業VOCs 排放量計算辦法》。

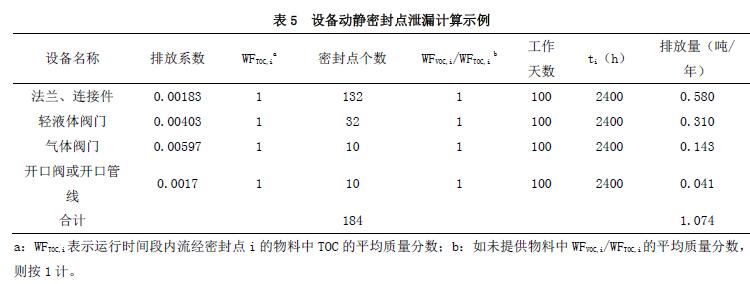

1.5 設備動靜密封點泄漏的計算

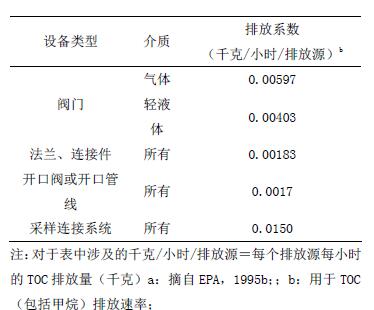

計算設備動靜密封點泄漏,包括采樣過程的排放。首先分類統計各設備動靜密封點的數量,主要是閥門、法蘭和連接件、開口閥或開口管線。然后依據下表排放系數進行計算,結合生產天數以及每天的生產時間,計算得到年排放量(t/a)。其中,開口閥或開口管線的每天泄露時間可經檢測驗證實際情況后確定,其他動靜密封點每天泄露時間按24小時計算。

表4 設備動靜密封點泄露組件平均排放系數

1.6 匯總

第六,結合工藝有組織排放量、有機液體儲存與調和揮發損失的量、設備動靜密封點泄漏的量,得到最終需要處理的VOCs總量,進入各系統處理后,根據系統的處理效率,得到處理后排放濃度。與當地規定的排放限值作比較,判斷排放是否達標。如果排放達標,VOCs可行性分析成立,如果不達標,觀察數據中哪一步產生的VOCs量大且處理不充分,增加相應措施和設備,再次進行VOCs可行性分析,直至可行性分析成立為止。

小結

本文為醫藥化工企業提供VOCs 排放量的計算思路,由于篇幅等原因并沒有詳細深入到每一步計算過程。旨在讓企業更好應對環評方面對VOCs排放的要求,而且企業可通過計算VOCs排放量進行達標可行性分析,自查并不斷改進。從而更順利地通過環評,也為人類的健康環保事業做出應有貢獻。

來源:《化學工程與裝備》

Powered by MetInfo www.mituo.cn