隨著我國的汽車工業高速發展,與其相關聯的橡膠工業也迅速崛起,在工業領域占據重要地位。美國橡膠制造者協會的調查結果顯示,橡膠生產中的混煉、熱煉、擠出、壓延和硫化工序的有機類有害廢氣污染物排放量分別為140,72.8,75.2,102和49g/噸膠,其中硫化工序的產污最為嚴重[2]。硫化工序的高溫塑煉和氧化過程中,容易產生有害的物質,與此同時,沸點較低的原材料和有機溶劑被釋放出來,產生較為密集的煙氣,且伴有難聞的惡臭氣味。該廢氣成分復雜,主要污染物為揮發性有機物和硫化物。硫化廢氣以多種方式排放到環境中,嚴重地破壞了自然環境,并對人類的生存和健康產生了巨大威脅。因此,針對橡膠行業硫化廢氣的處理迫在眉睫。

硫化廢氣常規控制技術有吸附、吸收、氧化和生物法等。吸附技術對多種惡臭物質有吸附能力,投資較低,但運行成本高,飽和吸附劑需再生,能耗高[6]。吸收法對水溶性的惡臭物質處理效率高,藥劑消耗量大,運行成本高,二次污染嚴重,需多級處理。氧化法一般包括臭氧和光催化氧化,其中臭氧氧化處理效率高,設備簡單,但運行費用高且臭氣與臭氧難以充分混合。光催化氧化占地面積小,運行成本較低,適用于低濃度、大流量的廢氣治理,其弊端在于設備投資高、處理負荷低,水含量大及粉塵含量大的廢氣影響其去除效率[8]。生物法運行費用低,無二次污染,可在常溫常壓下進行,設備簡單,但不適合處理生物毒性強的廢氣,且長期停用需重新培養微生物。因硫化廢氣具有濃度低、排放量大以及成分復雜多變等特點,所以僅使用其中一種處理方法很難達到令人滿意的效果。因此,在實際廢氣處理中通常采用多種技術耦合的處理工藝。

一、廢氣特性和處理工藝

1.1 廢氣特性及處理要求

浙江某橡膠企業主要生產三元乙丙再生膠,在硫化過程中會排放出帶有強烈刺激性氣味的廢氣,主要由油煙、揮發性有機物(VOCs)、H2S和NH3等組成。廢氣經處理后直接排放,排氣筒高度為15 m。顆粒物和NMHC 指標執行《橡膠制品工業污染物排放標準》(GB 27632-2011):顆粒物≤12 mg/m3,NMHC≤10mg/m3;H2S排放速率和臭氣濃度執行《惡臭污染物排放標準值》(GB14554-1993):H2S≤0.33kg/h,臭氣≤2000。

1.2 設計工藝流程

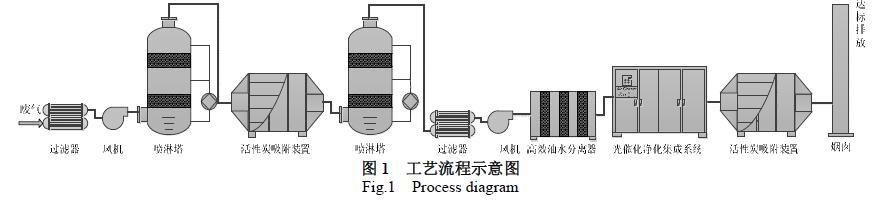

該公司原有廢氣處理工藝已采用“兩級噴淋+兩級活性炭”組合技術。該工藝在運行初期處理效果顯著,但運行一段時間后導致活性炭吸附飽和,則使得其處理效果顯著下降且不能滿足相應排放標準。本工程針對廢氣處理現狀,對其進行了相應改造,設計了一套“兩級堿噴淋+兩級活性炭+光催化除臭”組合工藝,流程示意圖如圖1 所示。企業廢氣設計風量為20000m3/h,堿噴淋設備可有效吸收H2S等溶于水的酸性臭氣,且對于部分水溶性強的VOCs也有很好的去除效果。通過活性炭吸脫附,可將難溶于水的有機物去除,降低廢氣非甲烷總烴濃度,同時吸附臭氣。光催化裝置中產生的自由基可使得有機物徹底礦化,達到相應廢氣排放標準。

該工藝中光催化裝置經優化后具有以下優點:

(1)使用綜合凈化技術激發紫外光,裝置1 米處紫外光照強度提升至250μw/cm2 以上;

(2)采用高速空氣流涂覆技術對紫外石英燈管覆膜,大大減小燈管漏氣率,并加強燈管的使用壽命,從8000h 提高到14000h,節約運行成本;

(3)采用穩定技術將催化劑負載到陶瓷基載體上,陶瓷基有較大的比表面積(500~700 2/g),有很好的吸附性能,大大增強了光催化效率。

二、主要構筑物及工藝參數

2.1 噴淋塔(兩套)

設備材質為聚丙烯(PP)塑料,空塔氣速1.0m/s。兩層填料(含鮑爾環Ø5 mm PP 填料),每層高1.5m,各配

備一只PP 螺旋噴嘴,噴淋密度為1 m3/(m2•h)。該設備含有包括PP 加藥槽在內的自動加藥池。

2.2 活性炭吸附裝置(兩套)

設備材質為304 不銹鋼。

2.3 高效油水分離器

設備材質為304不銹鋼。

2.4 光催化凈化集成系統

2.5 引風機(兩套)

設備材質為碳鋼,靜壓3500Pa,功率45kW,變頻控制,電機防爆。

2.6 干式過濾器(兩套)

設備材質為碳鋼。

2.7 排氣筒

設備材質為纖維增強復合材料,配備井字架、纜風繩、避雷針、采樣口、采樣平臺、防雨帽、排液口等。

三、工程運行分析

3.1 運行效果

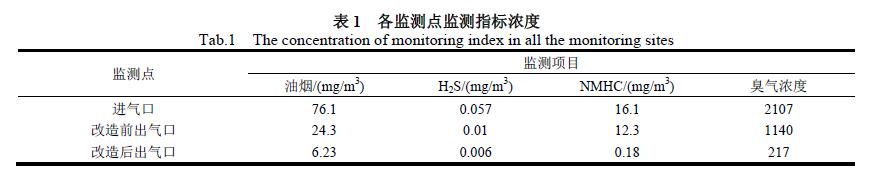

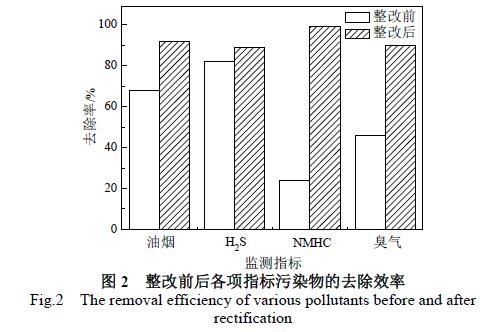

廢氣處理工藝改造前后排氣口各指標濃度和去除效率分別見表1和圖2。改造前廢氣處理系統出氣口H2S 濃度為0.01mg/m3,臭氣濃度為1140,均能達到國家排放限值。但由于臭氣較為敏感,雖低于國家規定的濃度值2000 的排放要求,但惡臭味依然明顯導致鄰避效應問題突出。油煙和NMHC 濃度分別為24.3 和12.3mg/m3,均超出了標準限值的12和10mg/m3。H2S 因其良好的水溶性,在改造前的處理設備中的去除率可達到82%。處理設備進口中油煙含量偏高,處理效率需達到85 %以上才能達到國家排放標準,而“兩級噴淋+兩級活性炭”組合工藝對油煙的去除率僅為68%,臭氣去除率為46%,NMHC 去除率則低至24%。處理效果不理想是因為改造前的處理工藝存在明顯弊端:一方面,油煙、某些NMHC、臭氣中的苯系物等廢氣水溶性較差,難以通過堿噴淋去除;另一方面,活性炭對廢氣的吸附量有限,尤其是堿噴淋處理后廢氣未進行干燥直接進入活性炭吸附箱時會攜帶大量水汽,與廢氣形成吸附競爭,使活性炭更快達到吸附飽和,導致對污染物的吸附效果驟減。

改造后廢氣處理系統出氣口油煙、H2S、NMHC和臭氣濃度分別為6.23、0.006、0.18 mg/m3 和217,均達到了國家排放標準,處理效率分別為92%、89%、99%和90%,處理效果顯著。這是由于高效油水分離器可針對性去除含油物質,提高油煙去除率,降低出氣口油煙含量。光催化氧化裝置使用陶瓷基光催化劑,并與綜合凈化技術耦合,增強斷鍵能量,打開化學鍵,分解有害廢氣,可將前段廢氣處理工序殘留的難溶性有機物徹底氧化為無污染的CO2和H2O,污染物去除效率從原來的65 %提高至87%。即使使用一年之久,去除效率仍穩定在82%以上。處理末端的活性炭箱可應對廢氣量大,前端處理不徹底的情況,保證了廢氣的達標排放。

四、結論

針對橡膠行業產生的硫化廢氣,本工程采用“兩級堿噴淋+兩級活性炭+光催化除臭”組合工藝,處理后排氣口油煙、H2S 和NMHC 和臭氣去除率分別達到92%、89%、99%和90%,濃度均滿足《橡膠制品工業污染物排放標準》(GB27632-2011)和《惡臭污染物排放標準值》(GB 14554-1993)。工程實例證明“兩級堿噴淋+兩級活性炭+光催化除臭” ”組合工藝對硫化工段產生的濃度低、排放量大、成分復雜多變的廢氣具有良好的處理效果。整個處理系統具有較強的適應性、實用性和先進性,取得了較好的環境效益和社會效益。

來源:《廣東化工》

Powered by MetInfo www.mituo.cn