歡迎光臨東莞市中仁環(huán)境科技有限公司官方網(wǎng)站

2016年12月20日,國務(wù)院發(fā)布《“十三五”節(jié)能減排綜合工作方案》,提出VOCs減排目標(biāo):全國揮發(fā)性有機(jī)物排放總量比2015年下降10%以上。環(huán)保部將VOC納入主要污染物總量控制范圍,目前已出臺(tái)VOC的系列標(biāo)準(zhǔn)、監(jiān)測技術(shù)規(guī)范、分析方法等。

揮發(fā)性有機(jī)物(Volatile Organic Com pounds),指20時(shí)蒸汽壓不小于10Pa 或101. 325KPa標(biāo)準(zhǔn)大氣壓下,沸點(diǎn)不高260度的有機(jī)化合物或者實(shí)際生產(chǎn)條件下具有以上相應(yīng)揮發(fā)性的有機(jī)化合物(甲烷除外)的統(tǒng)稱。大多數(shù)VOCs具有大氣化學(xué)反應(yīng)活性,其作為形成臭氧和PM2.5的關(guān)鍵前體物,也是灰霾和光化學(xué)煙霧污染的重要來源。

集成電路芯片生產(chǎn)過程中使用大量的有機(jī)溶劑如清洗劑、光刻膠、剝離液、稀釋液等,從而產(chǎn)生一定量的VOC廢氣,不僅造成大氣污染,還可能會(huì)導(dǎo)致廠區(qū)環(huán)境異味,因此進(jìn)行VOC排放控制十分必要。

一、 集成電路制造行業(yè)VOC主要排放源及成分研究

1.1 集成電路制造行業(yè)VOCs主要排放源

VOC排放源主要集中在揮發(fā)性有機(jī)溶劑的使用、載運(yùn)、儲(chǔ)存及廢氣治理過程。

載運(yùn)過程包括有機(jī)溶劑的原料載入及廢有機(jī)溶劑的載出過程,溶劑儲(chǔ)罐與槽車之間的接口等處有機(jī)溶劑揮發(fā)。有機(jī)溶劑的儲(chǔ)存主要包括儲(chǔ)罐儲(chǔ)存,化學(xué)品桶裝儲(chǔ)存及瓶裝儲(chǔ)存。有機(jī)溶劑儲(chǔ)罐的排氣、儲(chǔ)存過程中的不密封或意外泄露也是VOCs的來源。

集成電路行業(yè)的制程排氣通常有四種類型:一般排氣(GEX) ,酸性排氣(SEX) ,堿性排氣(AEX)及有機(jī)排氣(VEX) 。無塵室使用有機(jī)溶劑后,通過有機(jī)排氣管路(VEX ) ,匯總至有機(jī)廢氣處理系統(tǒng)處理后排放至外界大氣。有機(jī)排氣是集成電路行業(yè)VOC的主要排放源。

1 . 2集成電路行業(yè)VOCs主要成分

徐婕及裴蓓等人的研究顯示,集成電路行業(yè)有機(jī)廢氣VOC的主要成分為異丙醇和丙酮,此兩項(xiàng)物質(zhì)占比達(dá)VOCs主要成分80% -100 %,其中異丙醇占比55%以上,丙酮占比5% -34% 。

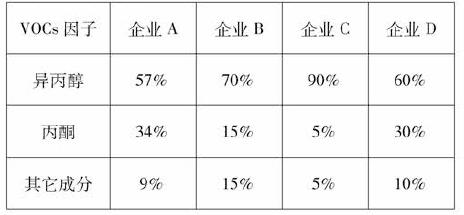

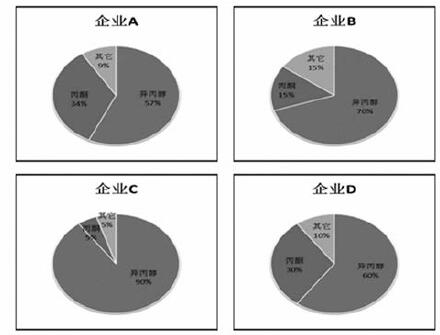

我們對國4家大型集成電路制造企業(yè)的有機(jī)排氣VOCs成分進(jìn)行調(diào)研,發(fā)現(xiàn)這4家企業(yè)的VOCs亦以異丙醇和丙酮為主。

4 家集成電路制造企業(yè)VOC的主要成分占比表

同時(shí),企業(yè)A對其廠區(qū)內(nèi)的環(huán)境空氣VOC進(jìn)行監(jiān)測的結(jié)果顯示,異丙醇濃度居首位(占34% ) ,丙酮濃度居第二位(占18% ) 。

因此有針對性的減少異丙醇和丙酮的排放,對集成電路生產(chǎn)企業(yè)減少VOC s能起到最直接的效果。

二、 芯片制造行業(yè)VOCs減排控制措施

2 .1 原輔材料控制措施

原輔材料控制方面,主要遵循替代或減少用量的原則,考慮使用不含VOC的替代產(chǎn)品或低VOCs含量的產(chǎn)品來替代,或通過制程方面改善,有意識(shí)減少VOC原輔料的使用,尤宜針對VOCs氣體主要成分異丙醇及丙酮制定源頭減量措施。

集成電路制造行業(yè)異丙醇和丙酮主要用途是芯片及零部件的清洗,異丙醇及丙酮化學(xué)特性極易揮發(fā),這亦是其作為VOC s氣體主要成分的原因。異丙醇源頭減量措施如:盡量減少使用量,在制程條件允許的情況下,能用純水替代清洗的步驟或操作,使用純水替代,不能替代的,研究減少用量的方案。丙酮源頭減量措施如:使用NMP ,OK73等揮發(fā)性較小的有機(jī)溶劑替代丙酮清洗,或使用干冰替代丙酮清洗等。

2.2 生產(chǎn)過程控制措施

過程控制主要包括使用過程控制、儲(chǔ)存過程控制及運(yùn)輸過程控制。

2.2.1使用過程控制措施

含VOC的原輔料使用過程中,應(yīng)采取廢氣收集措施,提高廢氣收集效率,減少廢氣的無組織排放與逸散,并對收集后的廢氣進(jìn)行處理后達(dá)標(biāo)排放。產(chǎn)生VOCs的工藝,應(yīng)當(dāng)在密閉空間或者設(shè)備中進(jìn)行,經(jīng)廢氣經(jīng)收集系統(tǒng)和處理設(shè)施后排放。如不能密閉,則應(yīng)采取局部氣體收集處理措施或其他有效污染控制措施。

集成電路制造業(yè)無塵室含VOC的原輔料主要用于機(jī)臺(tái)及日常的預(yù)防性保養(yǎng)(PM) 。

使用有機(jī)溶劑的機(jī)臺(tái),應(yīng)接入有機(jī)排氣系統(tǒng)(VEX ) ,系統(tǒng)末端設(shè)置VOC 廢氣處理系統(tǒng),經(jīng)處理后達(dá)標(biāo)排放。為防止有機(jī)排氣管路接錯(cuò)至其它類型廢氣系統(tǒng)的情況出現(xiàn),可對全廠酸性、堿性、一般等其它類型排氣筒進(jìn)VOB監(jiān)測摸底排查,對VOB監(jiān)測結(jié)果較高的排氣筒,從末端往前排查至機(jī)臺(tái)端,查找出接錯(cuò)的管路及機(jī)臺(tái),予以改正。

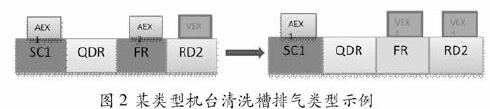

本行業(yè)某些類型的機(jī)臺(tái),同時(shí)使用幾種不同類型的化學(xué)品,機(jī)臺(tái)的排氣類型不便于直接判定的,可單獨(dú)對此機(jī)臺(tái)端的排氣進(jìn)行成分檢測,以確定其排氣類型。下圖例中某機(jī)臺(tái),SCI槽使用氨水,接堿性排氣%AEX ) ,RD2 槽使用有機(jī)溶劑,接有機(jī)排氣%VEX ) ,這2 個(gè)槽的排氣類型可以明確確定。FR槽使用水清洗沾有氨水的芯片,按常規(guī)應(yīng)接AEX ,考慮到右邊RD2槽的有機(jī)溶劑揮發(fā)氣體可能會(huì)有部分泄漏至FR槽,故對FR槽的排氣成分實(shí)施監(jiān)測后發(fā)現(xiàn),VOC 濃度遠(yuǎn)大于氨氣,故FR槽排氣應(yīng)接至VEX。

除了機(jī)臺(tái)使用VOC溶劑,本行業(yè)使用溶劑的另一個(gè)途徑為機(jī)臺(tái)預(yù)防性保養(yǎng)(PM ) ,在保養(yǎng)過程中使用異丙醇擦拭機(jī)臺(tái)及其零部件,此過程中會(huì)有異丙醇揮發(fā)。為減少PM 過程的異丙醇排放,除了上文論述的源頭減量措施,必須使用異丙醇進(jìn)行P M 的場合,在條件允許的情況下,可設(shè)置作業(yè)小環(huán)境,用罩子將PM區(qū)域隔離,罩內(nèi)單獨(dú)設(shè)置抽排風(fēng)系統(tǒng),并接至VEX管路,通過VOC 廢氣處理系統(tǒng)處理后排放。

對于廢水處理系統(tǒng)產(chǎn)生的VOC,若廢水系統(tǒng)敞開液面上方的VOC 檢測濃度大于法規(guī)標(biāo)準(zhǔn),應(yīng)密閉廢水液面,并排氣至VOC廢氣收集系統(tǒng)。

實(shí)驗(yàn)室使用含VOC的化學(xué)品進(jìn)行實(shí)驗(yàn),應(yīng)在通風(fēng)柜(櫥)中進(jìn)行,廢氣應(yīng)排至VOC廢氣收集系統(tǒng)。

2.2.2儲(chǔ)存過程的控制措施

本行業(yè)有機(jī)溶劑的儲(chǔ)存容器主要有儲(chǔ)罐、桶裝及瓶裝。有機(jī)溶劑儲(chǔ)罐灌頂應(yīng)安裝密閉排氣系統(tǒng)至VOC廢氣處理裝置,儲(chǔ)罐底部地面設(shè)置泄漏報(bào)警裝置。儲(chǔ)存桶裝及瓶裝有機(jī)溶劑的的房間,應(yīng)安裝密閉排氣系統(tǒng)至VOC廢氣處理裝置,用完的有機(jī)溶劑廢空桶及空瓶應(yīng)保持蓋子蓋緊密封。另外,沾有有機(jī)溶劑的廢抹布等有機(jī)溶劑廢物,應(yīng)用塑料袋裝好并扎緊袋口。

2.2.3運(yùn)輸過程的控制措施

使用槽車運(yùn)輸?shù)挠袡C(jī)溶劑,槽車和儲(chǔ)罐之間有機(jī)溶劑轉(zhuǎn)移過程中應(yīng)設(shè)置廢氣收集系統(tǒng)至VOC廢氣處理裝置。轉(zhuǎn)移過程中,槽車管路里的殘液可安裝回液管回流至儲(chǔ)罐。儲(chǔ)罐儲(chǔ)存的有機(jī)溶劑需通過密閉管路輸送至生產(chǎn)機(jī)臺(tái)。瓶裝的有機(jī)溶劑從倉庫運(yùn)往無塵室的途中,需要防泄漏的特制運(yùn)輸小車,小車內(nèi)有固定瓶子的裝置,防止瓶子之間互相碰撞。無塵室臨時(shí)存放有機(jī)溶劑瓶的化學(xué)品柜,應(yīng)安裝排氣系統(tǒng)至VOC 廢氣處理裝置,柜中存放的化學(xué)品用量不大于24 小時(shí)的用量。

2.3 末端治理減排措施

由于集成電路制造行業(yè)VOC廢氣大風(fēng)量、低濃度的特點(diǎn),以沸石材料為載體的吸附濃縮法處理VOC 廢氣(沸石轉(zhuǎn)輪)在業(yè)界得到了較多的應(yīng)用。鑒于沸石轉(zhuǎn)輪法處理VOC 廢氣的技術(shù)已非常成熟且有大量的文獻(xiàn)論述,故本文不再對沸石轉(zhuǎn)輪系統(tǒng)進(jìn)行詳細(xì)介紹,僅針對如何在沸石轉(zhuǎn)輪系統(tǒng)日常運(yùn)行過程中有效的提高處理效率,減少VOC的排放提出幾點(diǎn)建議。

對于運(yùn)行的沸石轉(zhuǎn)輪系統(tǒng),應(yīng)該定期對泵、風(fēng)機(jī)、閥門、管路接頭等易發(fā)生泄漏的設(shè)備與管線組件,制定泄漏檢測與修復(fù)(LDAR )計(jì)劃,定期檢測、及時(shí)修復(fù),防止或減少系統(tǒng)VOC 廢氣泄漏現(xiàn)象。

沸石轉(zhuǎn)輪系統(tǒng)焚燒爐的溫度對處理效率有較大影響,溫度設(shè)置過低,處理效率不理想;溫度設(shè)置過高,增加用能及系統(tǒng)火災(zāi)等風(fēng)險(xiǎn)。根據(jù)陳玉峰等人的研究,焚化爐溫度的控制范圍為700?730度較為理想,在保證處理效率的同時(shí),可實(shí)現(xiàn)能耗控制。

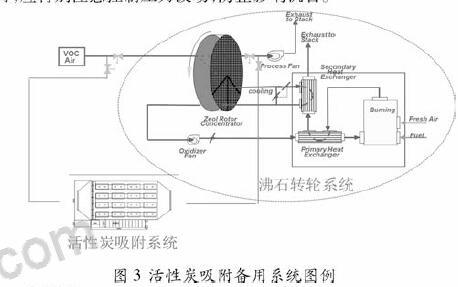

沸石轉(zhuǎn)輪系統(tǒng)每年均需進(jìn)行幾次例行保養(yǎng),保養(yǎng)過程中系統(tǒng)處于停機(jī)狀態(tài),不能處理VOC廢氣。為保證在沸石轉(zhuǎn)輪系統(tǒng)停機(jī)保養(yǎng)或故障停機(jī)期間,VOC 廢氣能被有效處理,應(yīng)當(dāng)設(shè)置備用處理系統(tǒng)。備用處理系統(tǒng)可選用另一套沸石轉(zhuǎn)輪系統(tǒng),也可選用活性炭吸附備用系統(tǒng)。活性炭吸附系統(tǒng)與沸石轉(zhuǎn)輪系統(tǒng)比較,優(yōu)點(diǎn)是安裝運(yùn)行成本低,缺點(diǎn)是會(huì)產(chǎn)生固體廢物廢活性炭,且活性炭使用周期短。主系統(tǒng)與備用系統(tǒng)之間切換時(shí),應(yīng)特別注意控制壓力波動(dòng),防止影響機(jī)臺(tái)。

三、 結(jié)語

集成電路制造行業(yè)VOC污染防治應(yīng)遵循源頭和過程控制與末端治理相結(jié)合的綜合防治原則。在生產(chǎn)過程中采用清潔生產(chǎn)技術(shù),嚴(yán)格控制含VOC原輔料在生產(chǎn)和儲(chǔ)運(yùn)過程中的VOC 排放,積極使用不含VOC的替代產(chǎn)品或低VOC含量的產(chǎn)品。通過開展VOC摸底調(diào)查,制訂VOC管理制度等文件,加強(qiáng)VOC監(jiān)測和治理等措施,實(shí)現(xiàn)VOC在集成電路生產(chǎn)中的全過程減排。

來源:《科技風(fēng)》

Powered by MetInfo www.mituo.cn