<ul id="gq6se"></ul>

一、引言

隨著我國汽車保有量的不斷增加,橡膠輪胎需求量也逐年遞增,導致其產能急速增長,整個產業對環境的污染也逐年增大。

橡膠行業主要污染包括廢水、廢氣、固(危)廢、噪聲等,其中廢氣(VOCs)問題較為突出。《橡膠制品工業污染物排放標準》(GB27632-2011)于2012年底正式實施后,各地方標準不斷加碼,相關要求大幅提升,橡膠工業環保壓力陡增環保問題已經成為諸多輪胎企業生存和發展的“瓶頸”。

輪胎生產可分為膠料制造、半成品制造(含壓出、壓延、裁斷、胎圈制造)、成型、硫化及成品檢測等5個工序。在輪胎生產過程中產生的廢氣,含有90% 以上的揮發性有機化合物,其中膠料制造(俗稱混煉)工序產生大量煙氣、顆粒物粉塵和揮發性有機物(VOCs)等物質。混煉產生的懸浮顆粒物在空氣中長時間懸浮,會形成氣溶膠;各種有機烴類和苯類對人體和環境產生巨大的危害,該階段是輪胎制造過程中產生污染物量較大的工段。

二、現存技術問題

混煉工序是輪胎生產的第一步,炭黑、氧化鋅以及小粉料中能夠飛揚的輕質成分會產生粉塵;密煉機混煉過程中,由于混煉膠溫度高達140℃,橡膠助劑、膠料及芳烴油中某些成分將分解、揮發并發生化學反應,因而形成煉膠煙氣。煉膠煙氣成分復雜,芳烴油產生有毒的烴類油霧,硫黃主要會產生硫化氫和二氧化硫等含硫氣體,天然膠和橡膠助劑產生有機烴類物質。

煉膠廢氣成分復雜,且屬于大風量、低濃度廢氣,常規而言所需處理設備容量(處理能力)極大,這就導致了設備投資大、運行能耗高、處理效率低等問題。

目前國內外針對橡膠廢氣常用的預處理方法如下:

干式:濾材污染嚴重,設備阻力增加,需要經常人為更換濾材,人員勞動強度大,有的被污染廢物需要按危廢進行處理,運行費用較高,去除油霧和顆粒物不徹底,對后續設備危害較大。

濕式:采用噴淋預處理,耗水量較大,系統龐大,對廢氣中油霧的去除效率不高,需要配套增加水處理系統以便對水中的油霧和炭黑塵進行處理,出口經常帶水,對后續設備造成影響。

以上兩種預處理方法實際使用效果都不盡理想,因此急需一種對煉膠廢氣進行高效、穩定、較為徹底的預處理設備。

三、研究內容和技術解決方案

廢氣相關指標調研對廢氣的風量和濃度的調研。為全面了解煉膠車間的污染物排放情況,我們選擇了國內某輪胎廠煉膠車間作為研究對象(該輪胎廠具備完整的廢氣收集和排放管道),收集風量為20萬m³/h。

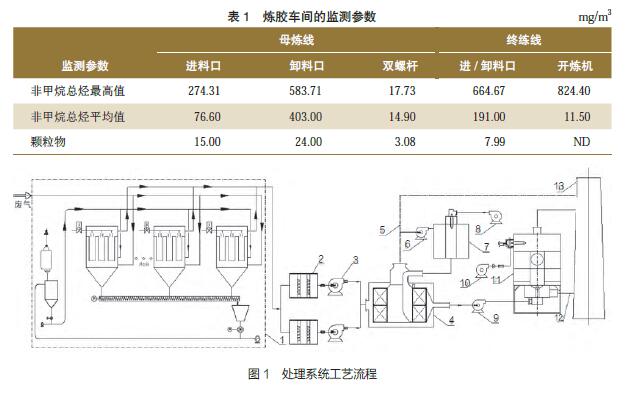

通過FID 連續監測設備監測膠料廢氣在母煉生產過程中的排放情況,監測數據見表1。

根據表1 監測數據,有以下結論:膠料生產過程中各排口非甲烷總烴排放濃度差距較大,其中母煉進料口、母煉卸料口及終煉進/卸料口3個排口濃度較高,雙螺桿、開煉機濃度較低。

處理工藝及方案

(1)工藝流程的確定

結合廢氣中的主要成分和設備去除效率等因素,對當前市場上主流的幾種治理工藝進行了詳細的分析和論證,決定采用如下工藝路徑:

預處理采用:袋式除塵器+ 噴消石灰(氫氧化鈣)粉末,利用消石灰粉末較強的吸附作用,起到除油及中和硫氧化物的作用;布袋除塵器過濾除塵效果極佳,并且可以實現分區自動清灰。

后續處理設備采用:轉輪濃縮+RTO燃燒法相結合的廢氣處理工藝,將大風量、低濃度的有機廢氣利用沸石分子篩進行吸附和濃縮,然后利用高溫氣體進行脫附,脫附后小風量、高濃度氣體采用RTO 進行燃燒分解,最終分解形成CO2 和H2O,實現超低排放。

整套處理系統的工藝流程見圖1。廢氣首先進入預處理設備1;預處理后的廢氣分兩路進入二級過濾器2和主工藝風機3;經過沸石轉輪吸附區4 的氣體,通過管道5 直接排放;部分氣體通過脫附風機6 在熱風爐7內進行換熱,進入沸石轉輪脫附區進行脫附;脫附后廢氣通過RTO風機9 進入旋轉RTO 11 燃燒;燃燒后氣體通過管道12排放入煙筒13。

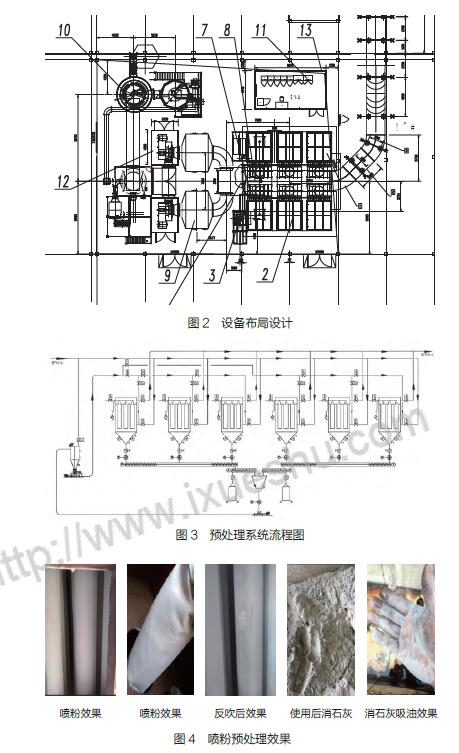

(2)布局設計

本項目設計中存在占地面積緊張、設備載荷重、管道走向復雜等困難。實際設計中整體考慮各種因素,最終做到了流程順暢、美觀整齊、檢修維護方便、布局合理,得到用戶的認可和肯定。本項目總占地面積720平方米,總長30 米,寬24米,整體布局設計見圖2。

關鍵設備介紹

(1)預處理系統

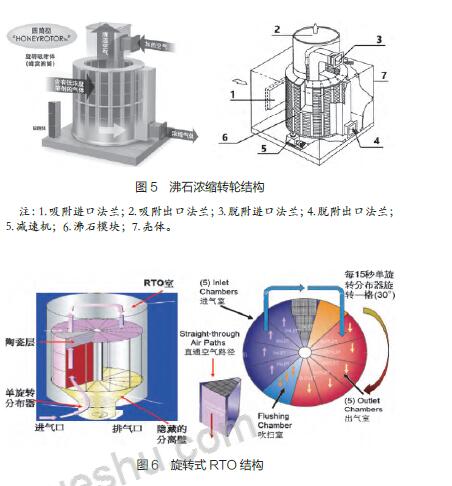

預處理系統(見圖3)包含了除塵器本體、回收料系統、新鮮料輸送系統和檢測系統。

系統采用人工解包將物料投放到儲斗中,在儲斗下端采用旋轉下料器下料,然后用稀相氣力輸灰方式,將消石灰輸送到除塵器進口的風管中,使其先均勻附著在濾袋表面形成3mm左右厚度的過濾層,煙氣中的油霧和水分在穿過過濾層時,被消石灰充分接觸吸附,從而將煙氣中的油煙和水分去除,保護除塵器濾袋(見圖4)。過濾層吸附將近飽和時(通過阻力設定),清灰程序啟動進行反吹,去除濾袋表面粉餅,濾袋工況進入下一個循環。

除塵器采用脈沖行噴吹清灰方式,袋式除塵器采用覆膜濾袋,起到防油防水的作用。共設計6 個倉室(5 用1 備),分倉室清灰,除塵器始終有5 個倉室投運。達到一定時間(或壓差)后,6#室切入運行,替代原5 個運行倉室中的一個室進行隔離清灰,待該隔離除塵倉室清灰完畢后再切入原系統,替換下一個倉室進行隔離清灰,以此類推。過濾過程中,通過壓差監測系統對除塵器壓差進行監測。除塵器灰斗設有高低料位,達到高料位時螺旋輸送機開始排灰。除塵器灰斗內的粉料會通過輸灰螺旋自動返回儲斗或外排,外排的消石灰作為固廢進行處理。

(2)二級過濾

二級過濾采用F5、F8兩級過濾器,布置在布袋除塵器之后,可分別有效去除1~5μm的顆粒物,進一步保護沸石轉輪。二級過濾主要用于去除逃逸的對濃縮設備有害的粉塵、水分和油污。過濾器設置壓差計,超壓時報警更換濾材。

(3)沸石濃縮轉輪裝置

沸石轉輪設備(見圖5)為筒式結構,沸石模塊采用日本東洋紡的材料,采用蜂窩狀疏水性沸石分子篩加工而成,包括吸附區域和脫附區域。通常吸附區較大,而脫附區則為一個或兩個較小且面積相等處理側。沸石轉輪采用一組電動驅動設備以旋轉轉輪,轉輪運行時可變速。吸附區和脫附區域中裝有壓差計,用于監測沸石是否堵塞。轉輪的脫附氣體進出口都設置了熱電偶,用于實時監測脫附氣進出口溫度,以便觀察脫附溫度控制系統是否正常。

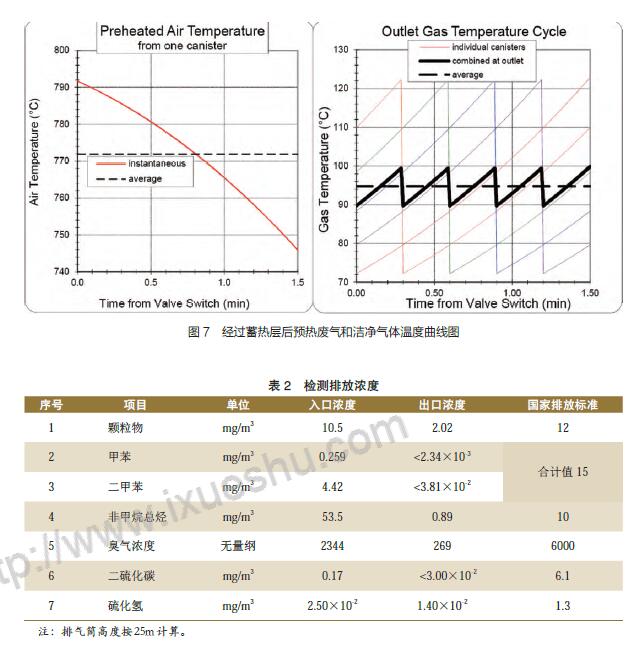

(4)旋轉式RTO 蓄熱

燃燒裝置RTO(即regenerativethermal oxidizer)為蓄熱式熱氧化反應器,原理是把有機廢氣加熱到800℃左右,控制好3T(time、temperature、turbulence),使廢氣中的VOCs 氧化分解成二氧化碳和水。氧化產生的高溫氣體流經特制的陶瓷蓄熱體,使陶瓷體升溫而“蓄熱”,此“蓄熱”用于預熱后續進入爐體的有機廢氣,從而節省廢氣升溫的燃料消耗,降低運行成本。

旋轉式RTO結構見圖6,燃燒室的容積保證了有機廢氣的燃燒時間,燃燒器火焰在燃燒室內燃燒,內部有足夠厚度的內保溫。爐塔內安裝熱交換媒介——蓄熱陶瓷。蓄熱陶瓷分為12 個固定床,其中5個為進氣區、5個為排氣區、1個吹掃區、1個過渡區。在旋轉切換閥的作用下,各區呈步進式變化,每次換向只有16.7% 陶瓷媒介改變氣流方向,減小RTO進出口的風壓波動,對前端生產線氣壓影響小。旋轉閥為旋轉式RTO 的關鍵部件,用于空氣流動方向的切換,可按照順時針方向旋轉360 度,最高可耐溫287℃,具有強力金屬密封圈確保排除的氣體和閥門持續接觸。

蓄熱體做為RTO的重要部件,相當于一個換熱器。其作用是:冷廢氣通過熱蓄熱體時,蓄熱體將貯存的熱量釋放,預熱后的氣體進入燃燒室;燃燒后的熱凈化氣通過冷蓄熱體時,蓄熱體吸收凈化氣體的熱量,使氣體冷卻而蓄熱體本身被加熱(熱周期),見圖7。

處理效果

該系統于2018年1月正式投入運行,此套廢氣治理設備運行平穩,各項技術指標完全滿足技術協議考核要求,排放濃度指標遠低于國家標準和地方標準。散發在廠區上空多年的橡膠臭味基本消失,居民投訴率同比下降74.5%。

經過第三方檢測機構檢測,處理后廢氣中各項指標均遠遠低于國家標準。實際檢測排放濃度見表2。

四、結論

針對煉膠車間產生的廢氣特點,采取“預處理+ 濃縮轉輪+RTO”的工藝方法進行處理,處理后的廢氣排放指標遠遠低于國家標準,可實現超低排放。

預處理設計采用噴粉+布袋除塵器系統,可有效去除廢氣中的油分、顆粒物、硫化物等,該項目已實施近1 年,二級過濾和濃縮轉輪的入口風道均沒有明顯油污,去油效果極佳。

筒式濃縮轉輪,沸石模塊采用日本進口材料,濃縮倍率可達25倍,RTO采用旋轉式,這種組合方式大大節省占地面積,節約投資和運行費用。

該技術基于云平臺的橡膠工廠RTO廢氣治理智慧控制系統,打造了管理信息化、控制自動化、點檢智能化、設備全壽命監控的管理系統。

處理后的顆粒物排放濃度為2.02mg/m3,去除效率為81%;非甲烷總烴排放濃度為0.89mg/m3,去除效率達98%;臭氣濃度為269,去除效率達89%,各項指標遠低于國家標準。

隨著國家和各地方環保標準的不斷提高以及VOCs在線監測系統與環保局聯網的普及,原來的環保技術越來越顯現出局限性,本工藝將成為煉膠車間有機廢氣治理的發展方向。

2018年9月,中國石油和化學工業聯合會對“橡膠工廠VOCs 廢氣超低排放處理工藝及關鍵技術裝備”項目組織了專家鑒定會,鑒定專家一致認為這項VOCs廢氣治理技術“填補了國內空白,達到了國際先進水平”。

來源:《中國橡膠》

Powered by MetInfo www.mituo.cn