當今社會,大氣環境的日益破壞與人們對美好居住環境的要求形成了矛盾。國際、國內環保法律法規和標準的制定也越發嚴格,對大氣環境的治理刻不容緩。常規的大氣污染物包括顆粒物、二氧化硫、氮氧化物和揮發性有機物等。揮發性有機物( Volatile organic compounds,VOCs) ,通常指常壓下沸點處在50~260 ℃的有機化合物,范圍涉及廣泛,如烷烴、芳香烴、醇類、醛類、酮類和酯類等。許多VOCs毒性很大,包括熟知的甲醛、苯、丙酮和苯乙烯等。

VOCs排放源包括生活源、交通源和工業源3類,隨著我國社會的進步和經濟的發展,直接排放的、VOCs導致的污染和VOCs通過一系列反應導致的二次污染( 如光化學煙霧) 格外嚴重,保護環境的形勢也更加嚴峻。生活中VOCs 的來源包括裝修、餐飲業的油煙和日化用品等; 交通中VOCs的來源主要是機動車的尾氣; 工業中排放的VOCs種類最多,涉及面最廣,包括石化、印刷、噴涂和塑料等行業。

由此可見,VOCs的來源廣泛,其排放不僅會危害大氣環境,產生光化學煙霧; 還會對人類健康造成影響,誘發一系列疾病。因此,迫切需要尋找對VOCs有效的治理技術,以降低VOCs 的排放量。

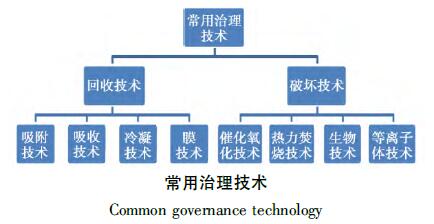

一、治理技術

VOCs的控制和治理技術主要包括回收技術和破壞技術,根據不同的廢氣種類和濃度,可選用不同的方法。對于濃度較高、氣氛單一和價格較高的VOCs,可進行回收再利用。回收技術主要包括吸附技術、吸收技術、冷凝技術和膜技術等。對于中低濃度( 一般為5 000 mg /m3 以下)和氣氛復雜、沒有利用價值的VOCs,可采用破壞技術進行消除,主要包括催化燃燒技術( 催化氧化技術) 、熱力焚燒技術、生物技術和等離子體技術等。

吸附法和吸收法是指利用吸附劑或吸收劑將工業廢氣中VOCs 吸附或吸收,其實質只是將VOCs 從廢氣中轉移到吸附劑的孔道中或吸收液中,并非將VOCs 消除,因此是一種不徹底的處理技術,易產生二次污染,在工業中的很多場合限制了其應用。冷凝技術是指利用不同氣體飽和蒸氣壓不同,通過降低溫度,將廢氣中的VOCs 冷凝為液體并進行分離,回收有利用價值的VOCs,冷凝技術的缺點是應用范圍較窄,一般用于較高濃度且成分單一的VOCs 回收。膜技術是指利用膜作滲透介質,利用不同氣體透過膜的能力和速度不同,將VOCs 氣體從廢氣中分離開,膜技術的優點是應用范圍廣,缺點為分離不徹底。以上幾種方法均為物理方法分離VOCs,治理不徹底,還需進行二次處理。

熱力焚燒技術是處理VOCs 最為徹底的技術之一,適用于濃度較高的VOCs 廢氣,反應徹底,但反應過程溫度較高,造成熱能浪費,且高溫下空氣中的氮氣和氧氣容易發生反應產生氮氧化物,引起二次污染; 生物技術設備和占地面積均較大,處理效率慢,且可處理的VOCs 種類單一; 等離子體技術是近年來發展起來的一種新技術,但是其反應機理和反應器設計方面均未研究充分,因此轉化效率較低,很難達到環保的排放要求。

在眾多VOCs 處理技術中,催化氧化技術是徹底消除VOCs 的最有效方法之一,具有設備簡單、能耗低、消除效果好和無二次污染等特點。催化劑在催化氧化反應中扮演著降低反應活化能的角色,使得催化氧化技術較直接燃燒所需溫度大大降低。2013 年5 月24 日開始實施的《揮發性有機物( VOCs) 污染防治技術政策》,把催化氧化技術作為重點推薦的有機廢氣處理技術。

二、催化氧化介紹和機理介紹

催化氧化技術是近年來工程應用越來越廣泛的VOCs 處理技術,為典型的氣-固催化反應,其本質為VOCs 分子深度催化氧化反應,催化劑在反應中起到的作用是吸附反應物分子和降低反應活化能,從而在降低反應溫度的同時加快反應速率,生成對環境友好的水和二氧化碳,無二次污染。

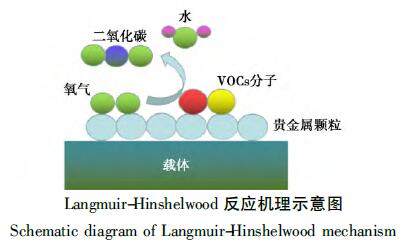

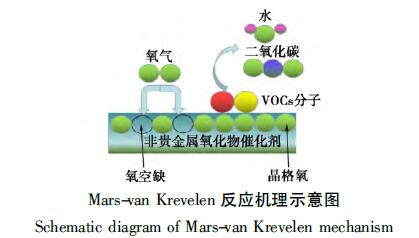

根據催化劑的種類差別,在貴金屬催化劑和非貴金屬催化劑表面的反應機理也不盡相同,具體包括Langmuir-Hinshelwood 反應機理和MarsvanKrevelen 反應機理。

貴金屬催化劑的催化氧化反應一般遵循Langmuir-Hinshelwood 反應機理,如下圖所示,是指在發生催化反應過程之前,所有的反應物都已經被吸附到催化劑表面,表面反應為控速步,其本質為吸附粒子之間發生的反應。Langmuir-Hinshelwood反應機理是兩種吸附的分子進行表面反應的多相催化反應,即兩種反應物先吸附在固體催化劑上,在表面上發生反應,生成的產物再脫附,反應速度與兩種反應物在催化劑表面的覆蓋度成比。體現在貴金屬催化氧化VOCs 的反應過程中為: 貴金屬活性組分被認為處于還原態,作為氧化還原表面反應的活性中心而發揮作用。首先,氧氣在貴金屬活性位上分解為氧自由基,同時VOCs 氣體在貴金屬活性位上吸附,氧自由基進攻吸附的VOCs 氣體,形成無污染的二氧化碳和水,在催化劑表面脫附,進行下一個反應過程。

非貴金屬氧化物催化劑的催化氧化反應一般遵循Mars-van Krevelen 反應機理,如下頁所示,這種機理也被稱為氧化還原機理,實質為反應過程中反應物與催化劑晶格氧離子反應。首先是反應物與催化劑中晶格氧反應,在此過程中產生氧空位,同時晶格氧被還原,之后催化劑被解離吸附的氧補充氧空位而被重新氧化,得以再生。體現在非貴金屬氧化物催化氧化VOCs 的反應過程中為: 第一步,VOCs 氣體分子與催化劑中晶格氧進行反應,生成二氧化碳和水,第二步為產生氧空缺的催化劑進一步被氧化,氧空位消失,催化劑恢復活性進行下一個反應過程。

綜上所述,催化氧化技術的優點很多,主要包括以下幾方面: 1) 起燃溫度低、能耗低: 催化氧化技術具有起燃溫度低、能耗低的顯著特點。在某些情況下,達到起燃溫度后便無需外界供熱,反應過程無明火,安全性好; 2) 適用范圍廣: 幾乎可以處理所有種類VOCs 氣體,對于有機化工、涂料、絕緣材料等行業的低濃度、多成分、無回收價值的廢氣,有很好的處理效果; 3) 處理效率高、無二次污染: 處理效率一般在95%以上,最終產物僅為無害的CO2和H2O,因此無二次污染問題。此外,由于溫度低,能大量減少NOx的生成。

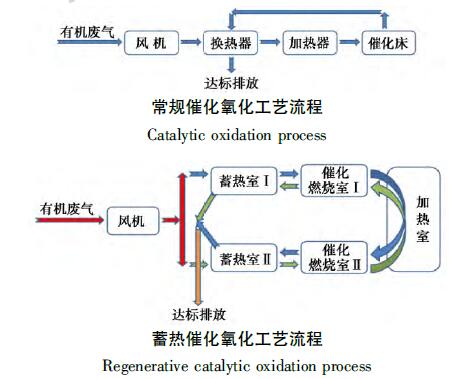

工業常用的催化氧化技術包括常規催化氧化熱催化氧化兩種,工藝流程如上圖所示。

目前催化氧化技術已經成為VOCs治理中最為經濟有效且應用廣泛的技術。而在催化氧化技術中,催化劑性能的好壞則是決定設備運行成本和VOCs凈化性能好壞的重要因素,開發低溫高活性和穩定性高的催化劑,是現在和將來很長一段時間內催化氧化技術的研究重點。

三、催化劑分類及介紹

適合工業應用的催化劑需要具有強度高、阻力小、低溫活性高、高溫穩定性強和抗毒性好等優點。對VOCs消除催化劑的研究已有多年歷史,種類也較多,從活性組分分類,主要包括貴金屬催化劑和非貴金屬催化劑。非貴金屬催化劑又包括過渡金屬氧化物催化劑和復合金屬氧化物催化劑。

與金屬氧化物催化劑相比,對貴金屬催化劑開始研究的時間較早,研究的也較深入。用于消除VOCs 的貴金屬活性組分一般包括Pt、Pd、Rh、Ru 和Au 等。貴金屬催化劑的優點是低溫活性好、使用壽命長、選擇性好,是工業中應用最廣泛的VOCs催化劑。制備過程通常是將貴金屬活性組分負載在比表面較大的載體上。進行催化氧化反應時,在一定溫度范圍內VOCs轉化效率迅速增加,反應后只生成二氧化碳和水,不存在中間產物。

Peng等采用二氧化鈦為載體,分別將活性組分Pt、Pd 和Au 通過浸漬法負載到載體表面制備成催化劑,并將制備的催化劑用于甲苯的催化氧化反應。通過試驗發現,Pt 催化劑有著最高的反應活性。對催化劑進行表征,發現Pt 顆粒在載體表面的分散度最高,因此活性也最佳。

Sekizawa 等分別制備了SnO2和Al2O3負載的Pd催化劑,發現以SnO2為載體時,催化劑的比表面稍小,但催化活性和穩定性均優于Al2O3為載體的催化劑。為了平衡成本和催化活性之間的關系,許多研究的重點關注在將貴金屬負載到大比表面氧化物上,包括氧化鋁、氧化鈦和氧化鋯等,和非金屬氧化物如氧化硅、分子篩和活性炭材料等。負載的催化劑有著大比表面,可以供貴金屬顆粒在表面高分散從而提高催化活性。浸漬和共沉淀是兩種最常用的貴金屬負載方法,但是這兩種制備方法很難控制貴金屬顆粒的大小,因此研究者們又進行了其他的嘗試。Huang等用硼氫化鈉還原法制備了Pt /TiO2催化劑,Pt 顆粒的尺寸可以通過改變還原溫度控制。陳春雨制備了Beta 和介孔Meso-Beta 負載的Pt催化劑,并將制備的催化劑用于甲苯催化氧化反應。相比而言,介孔材料負載的Pt 催化劑在使用后表面有更少的表面積碳,更低的表觀活化能和更長的使用壽命。作者認為這些優異的表現與載體的介孔結構緊密相關,貴金屬活性組分可以在孔道中更加均勻的分散,同時介孔結構有利于活性中心的形成。

貴金屬催化劑的活性通常優于非貴金屬氧化物催化劑,然而,缺點是容易因為催化劑表面的積、氯化物或水蒸汽引起中毒。在工業應用氣氛復雜的場合,催化劑表面的活性位容易被水蒸汽、Cl 或S 物種占據,或被其他物質競爭吸附。為了提高催化劑的抗毒性能,可以采取在貴金屬催化劑中加入第二種助劑,制備雙組分催化劑,通過兩種組分的相互作用,在不影響催化劑催化效果的前提下,提高催化劑的抗毒性能,例如,在Pd催化劑中加入Ru,可以提高Pd 在催化劑表面的分散度,同時Ru 的加入可以使Pd 活性組分不暴露在催化劑的最外層,減少毒物對其損害,因此可提高催化劑的穩定性。還可以通過通入水蒸氣來恢復催化劑的活性,Marécot 等發現了一個有趣的現象,在催化氧化反應過程中,在催化劑表面生成的不穩定氯化物可以被水汽帶走。他們發現,在水蒸氣存在的條件下,在5個循環周期的催化氧化后,鉑/氧化鋁催化劑的活性穩定,氯化物含量從0. 47%降低到0. 11%。可以看出,貴金屬催化劑催化活性高,在工業VOCs 處理中得到廣泛的應用和研究,但貴金屬催化劑也存在一定的缺點,例如: 價格昂貴,在較高溫度下使用時貴金屬活性組分容易升華而流失、易燒結,抗中毒能力弱。因此近年來,非貴金屬氧化物催化劑的研究越來越受到專家學者的青睞。

金屬氧化物催化劑主要包括單一金屬氧化物催化劑和復合金屬氧化物催化劑。用于催化氧化VOCs 的非貴金屬活性組分一般為Cu、Mn、Cr、Fe、Mg、Co、V、Ti、Ni 等元素的氧化物。非貴金屬在地殼中儲量豐富、價格低廉、且抗中毒性能高。

Kim 等 分別制備了3 種錳的氧化物—Mn3O4、Mn2O3和MnO2為催化劑,并用于甲苯的催化氧化反應。研究發現,甲苯在Mn3O4表面有著最高的催化活性,Mn2O3次之。對3種氧化物進行表征并分析,發現Mn3O4的比表面和表面移動氧均高于另外兩種氧化物,這也是其催化活性最好的原因。

Pan等制備了γ-氧化鋁負載的氧化銅催化劑,用氫氣改性后用于苯乙烯的催化氧化反應。作者通過一系列表征發現,通過氫氣改性后,活性組分氧化銅在載體上的分散更加均勻,且活性組分的還原能力得到提高。研究認為,氧化銅顆粒尺寸的減小是導致催化劑催化活性提高的原因。

Yang 等 將氧化銅分別負載在介孔分子篩MCM-41和SBA-15上,并用于苯的催化氧化反應,與Pan 等的結論類似,研究發現CuO在SBA-15 表面分散的更均勻,因此對苯的催化活性也更佳。

與單金屬氧化物催化劑相比,混合氧化物的催化活性、抗中毒性能和高溫穩定性通常更好,這是因為在混合氧化物中,有兩種或兩種以上活性組分,具有更豐富的結構和電子調變的可能,因此通常有著更好的催化活性和穩定性。Carrillo等報道的銅鈷雙金屬催化劑的活性要優于單金屬催化劑,是因為生成了銅鈷尖晶石。Wang等制備了八面體分子篩錳催化劑,對乙醛和乙醇的完全轉化溫度分別為100 和140 ℃。大的比表面通常可以促進活性提高,混合金屬氧化物的比表面通常比單金屬氧化物的高,Hu 等制備了CuO-CeO2復合金屬氧化物催化劑,比低比表面的催化劑對苯的凈化溫度降低了200 ℃,但是當苯的濃度提高后,只能將溫度降低10 ℃,Liao等制備了鈰基復合氧化物納米棒MnOx-CeO2并應用于甲苯的消除,發現隨著錳含量增加,復合氧化物的催化活性也較高。研究認為,在復合氧化物中,4價錳含量增多,氧空位增多是催化劑活性提高的原因,根據優化好的比例,制備的Mn-Ce催化劑在130 h 的穩定性測試中,活性沒有下降,有著良好的穩定性。

近年來將鈣鈦礦型( ABO3) 或尖晶石型( AB2O4) 復合金屬氧化物用于VOCs 消除的研究也越來越多,當復合金屬氧化物形成鈣鈦礦型( 類鈣鈦礦) 或尖晶石型結構后,產生的氧缺陷( 催化活性位) 有利于反應物分子的催化氧化。

以鈣鈦礦型結構為例,ABO3結構中A、B 位均可被不同元素部分取代而形成豐富的氧空位,在鈣鈦礦型表面,氧空位可以很容易將氧氣分子活化,有著極佳的氧化還原性能,使其有利于VOCs 的催化氧化。

Deng 等通過水熱法合成了一系列鈣鈦礦型催化劑La1-x SrxM1-y FeyO3( 其中M = Co 或Mn;x =0、0. 4; y = 0. 1、1. 0) ,并將催化劑用于甲苯的催化氧化反應,通過試驗發現,幾種催化劑的催化活性順序由高到低依次為: La0. 6 Sr0. 4Co0. 9Fe0. 1O3 >La0. 6 Sr0. 4 FeO3 > La0. 6 Sr0. 4 Mn0. 9 Fe0. 1 O3 > LaFeO3 >La0. 6Sr0. 4CoO3>La0. 6Sr0. 4MnO3。

Irusta 等也發現,Sr 取代A 位鈣鈦礦型的催化活性要優于未取代的鈣鈦礦型。作者制備了一系列鈣鈦礦型催化劑La1-x SrxMO3( M = Co、Mn) ,并用于多種VOCs( 苯、丙醛、乙醇、甲苯、丙酮和乙酸乙酯等) 的催化氧化反應,發現在350℃以下,催化劑可將全部測試VOCs 完全氧化成無污染的二氧化碳和水。

上面所提到的研究都是采用大顆粒的復合金屬氧化物純鈣鈦礦型,比表面一般都較低且強度較小,如果將此類金屬氧化物做成多孔結構或納米粒子,或將活性組分鈣鈦礦型負載在大比表面的活性載體上,催化活性還將得到大大提高。Asada等通過反相-均勻沉淀法和浸漬法將鑭鐵鈣鈦礦負載到高比表面伽馬氧化鋁的孔道內,并用于丙烷的催化氧化反應,研究發現負載到孔道內的催化劑的性能明顯更優。

非貴金屬氧化物催化劑的缺點為起燃溫度高,熱穩定性差,結構不穩定,活性組分在高溫下易與載體之間發生反應,而且活性組分容易流失,優點為價格優勢。因為非貴金屬催化劑的低溫活性通常不如貴金屬催化劑,目前在工業上也很難替代貴金屬催化劑。

因此,還有研究者嘗試將貴金屬催化劑和非貴金屬催化劑相結合,用于VOCs 的消除。蘇孝文利用新穎的制備方法,在整體式蜂窩陶瓷表面涂覆制備好的Y( OH)3和鈰-銅固溶體,涂層涂覆好之后,再負載貴金屬Pd活性組分,調整涂層各組分的比例來優化催化劑活性。將制備好的催化劑分別用于甲苯和乙酸乙酯的催化氧化,活性均較好,同時,該催化劑還有著良好的高溫穩定性。

四、發展前景

催化氧化是消除VOCs 的一種徹底且實用的技術,近年來在工業中的應用也越來越廣泛。關鍵材料催化劑的研制需要結合實際的廢氣濃度、氣體種類等參數進行。當今和將來很長一段時間,催化劑的研究重點為: 結合實際工業應用,開發低成本、高低溫活性、高溫穩定性好、高抗毒性的非貴金屬催化劑或低貴金屬催化劑,使得催化氧化技術的應用更加深入和廣泛。

來源:《化學試劑》

Powered by MetInfo www.mituo.cn