目前國內外對VOC的末端治理方法有:冷凝、吸附、氧化、生物處理、吸收、等離子體凈化等。以沸石材料為載體的吸附濃縮法處理VOC廢氣(沸石轉輪)得到了較為廣泛的應用。

1、研究背景隨著新的《大氣污染防治法》(主席令第31號)、《大氣污染防治行動計劃》(國發[2013]37號)、揮發性有機物(VOCs)污染防治技術政策(環保部公告2013年第31號)等政策、文件的相繼出臺,全國對VOCs污染物防治的要求和力度逐漸加強,低濃度廢氣治理的沸石轉輪吸附濃縮法成為了很多企業的優選治理方案。調查并總結沸石轉輪系統運行過程中潛在的風險隱患,尋找預防、改善或解決途徑,對沸石轉輪系統在芯片制造業更安全、穩定、高效地運行具有非常重要的意義。

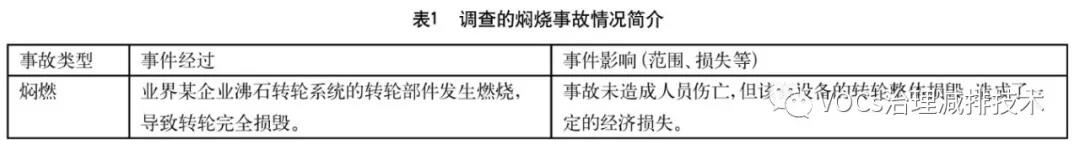

2、燜燒事故原因分析

燜燒事故分析:通過對業界某次沸石轉輪燜燒事故開展的調查分析發現,導致燜燒事故的原因主要有如下幾個方面(1)發生燜燃的沸石轉輪系統由于長期運行,其轉輪內部積聚了較高濃度的高沸點物質。(2)企業沸石轉輪的脫附風機運行頻率設置偏低,使得脫附效率降低,更多VOCs殘留在沸石轉輪內部,未有效脫除,在長期運行已有的VOCs殘留基礎上進一步積聚。(3)該套沸石轉輪雖內置水噴淋頭,并設有自動控制系統,但在燜燃過程中失效,無法正常運行,導致燃燒蔓延。

3、加強風險防控的研究

通過對業界某次燜燒事故的分析調查獲悉,發生燜燃的主要原因是沸石轉輪內部殘留的VOCs積聚。其次,自動控制系統監控不足,且未正常啟動,導致事故得不到及時的處理。因此,為防范此類沸石轉輪燜燒事件,應著重從以下幾個方面加強風險防控:(1)降低VOCs殘留,強化脫附效率;(2)強化監控措施;(3)強化風險防范及設備維護保養。

3.1、降低VOCs殘留降低沸石轉輪內部VOCs殘留可從改善VOCs廢氣的進氣質量和加強脫附效率兩方面入手。

(1)廢氣預處理。

廢氣預處理措施通常有除塵、除濕、除霧、除高沸物等。針對待處理的VOCs廢氣實際情況,選取適當的廢氣預處理措施。比如,半導體生產制造過程對生產場所的顆粒物有嚴格的要求,生產場所通常為潔凈車間。因此,有機廢氣中的顆粒物含量極少,通常無需進行除塵預處理。比如,芯片制造業生產過程中使用的主要有機原料通過具有低沸點、易揮發的特點,但仍不排除少量高沸點物質,如剝離液的主要成分二甘醇胺(沸程218~224℃)等。可在高沸點物質主要使用工序增設冷凝、前道活性炭吸附等預處理裝置,以降低VOCs廢氣中難脫附高沸點物質進入沸石轉輪。高沸點VOCs進入廢氣管道后容易產生凝結,從而使廢氣濕度增大。當進入沸石轉輪系統的有機廢氣濕度大于80%時,將對疏水性沸石分子篩產生較為嚴重的影響。因此,建議企業對高濕度廢氣增設干燥除濕預處理裝置,使得進入廢水轉輪系統的廢氣濕度保持在穩定、可控的范圍內。

(2)高溫再生。

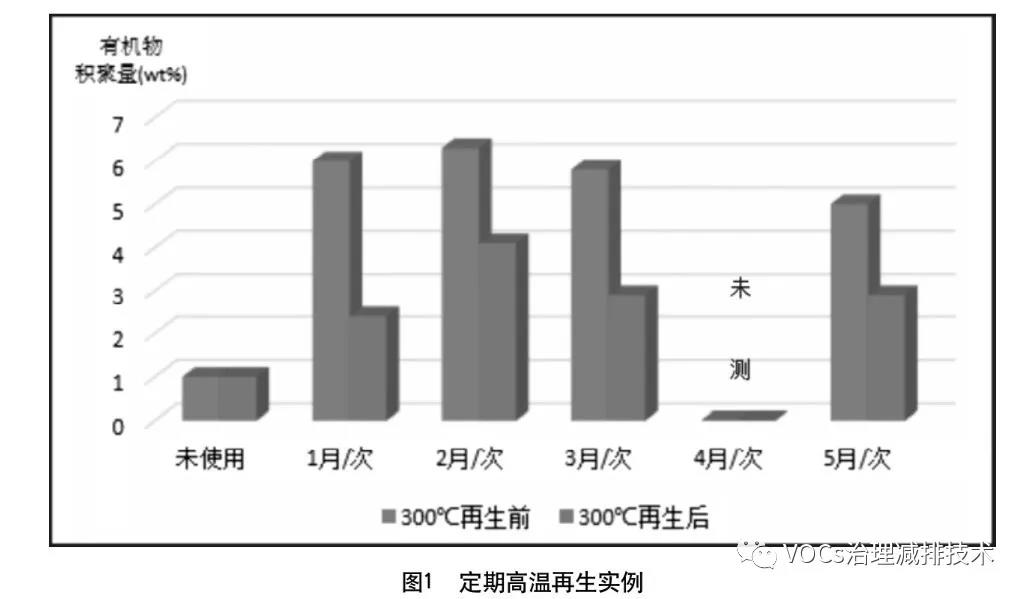

比如,根據對國內芯片制造典型企業開展的調研可知,芯片制造業常用的有機物質有異丙醇(沸點為82.45℃)、丙二醇單甲醚乙酸酯(沸點為146℃);同時還含有少量的高沸點物質,例如二甘醇胺(沸程218~224℃)。通常芯片制造業沸石轉輪的再生溫度為180-200℃,在此再生溫度下,高沸點的二甘醇胺等物質將無法從沸石轉輪上有效脫附,從而逐漸積聚在轉輪內部。某沸石轉輪設備供應商對沸石轉輪系統的高沸點物質聚集情況開展了研究,由圖1可知,當沸石轉輪系統運行1個月后,轉輪內部確實有較大量的有機物積聚,其有機物積聚量即達6wt。進行有效的高溫脫附之后,其內部的有機物積聚量可降低約40%~60%。因此,高溫脫附可較為有效地去除沸石轉輪內部積聚的高沸點有機物質。企業應根據廢氣的實際產生情況,分析廢氣組成分布,分析高沸點物質占比情況,以及廢氣的產生總量等內容,從而確定高溫再生頻次。較為適宜的高溫再生頻次為2~3個月一次。高溫再生的溫度也會影響高溫脫附效果。若高溫脫附溫度選取過低,則高沸點物質仍無法有效脫除;若高溫脫附溫度選取過高,將對沸石分子篩的骨架結構產生一定的影響,從而降低其使用壽命。高溫脫附溫度宜選取300℃左右,并且,相應的沸石轉輪內部配件均需采用可耐300℃高溫的密封配件。

(3)水洗再生。

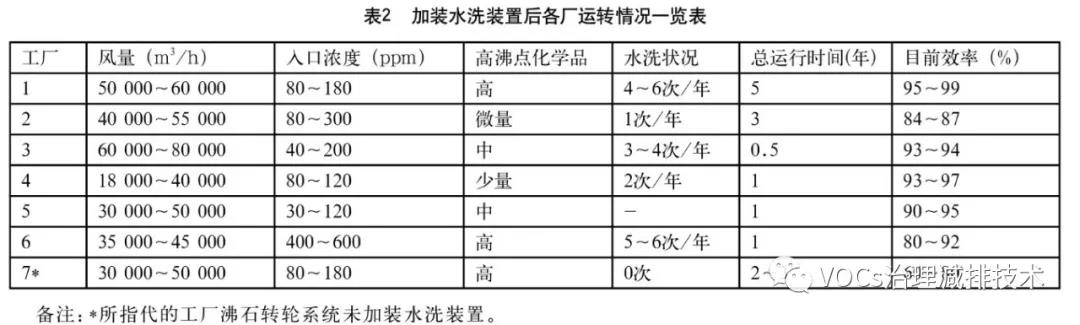

比如,芯片制造業常用的有機物質(如異丙醇、丙二醇單甲醚乙酸酯等)通常具有較好的水溶性,可采用水洗再生的方式去除沸石轉輪內部聚集的高沸點物質。鄭石治等人對在沸石轉輪系統中加裝水洗裝置的企業進行的調研,并分析了水洗再生后的設備運行效率情況,結果見表2。

由表2可知,水洗再生可有效提高沸石轉輪系統的治理效率,對于工廠1,當水洗再生次數達到4~6次/年時,沸石轉輪系統的治理效率可達95%~99%。因此,適當增加定期水洗再生頻次,可有效防止高沸點物質在沸石轉輪內部的聚集,保持高效的治理效率。由于沸石轉輪通常采用無機粘合劑將分子篩涂覆在陶瓷纖維紙表面制造而成。故水洗時不僅轉輪不會發生龜裂形變,也不會發生由于分子篩脫落所導致的性能劣化、使用壽命縮短等問題。但是,水洗時需要注意水質狀況,若其中大量含有鈣、鎂等離子,將可能在沸石內部形成碳酸鹽,阻塞沸石轉輪的蜂窩狀孔道;水中所含微量重金屬物質、氯等也會毒化沸石。值得注意的是,并非所有沸石轉輪材質均可耐水洗,企業應在水性再生之前,向沸石轉輪設備的制造廠商做好相關的咨詢工作。

(4)高壓空氣吹掃。企業在停機檢維修期間,采用高壓空氣對沸石轉輪進行吹掃。然而,高壓空氣吹掃通常只可清楚沸石轉輪表面附著的灰塵,而VOCs有機質通常吸附在分子篩孔道內部,無法得到有效的脫除,還需與上述其他處理方式配合選用。

3.2、強化監控手段風險事故發生往往并非一蹴而就,而是經過長期的累積,從量變到質變的過程。因此,通過加強監控,可在一定程度上及時發現問題,及時處理問題,及時解決問題,從而避免風險事故的發生。系統監控可以從以下幾個方面開展。

(1)加強廢氣濃度的監測:在廢氣系統設計前,要對各廢氣吸入點的可燃物濃度進行檢測分析,控制各廢氣吸入點的易燃物質的濃度低于爆炸下限,并要進行正常工作狀態或非正常工作狀態下的可燃氣體濃度檢測。

(2)加強設備管路濕度監控,獲取管道內物質凝結情況、獲取管路濕度情況,及時發現高濕度廢氣,做好預防預警措施。

(3)加強設備壓降監控,及時發現設備超壓、管路阻塞等異常情況。

(4)加強再生區溫度監控,并將監控信號接入中控系統或報警系統,及時發現溫度異常情況。通過定期監測或在線監控等手段,對以上內容開展監控。若以上監控因子出現突變或異常情況,則可能存在末端治理設施異常或治理效率下降等事故,通過及時對監控情況進行分析并開展問題排查,可有效降低風險事故發生的概率。

3.3、強化風險防范及設備維護保養

(1)氮氣保護。

發生燜燃事故的另一個重要原因是由于沸石轉輪系統中含有氧氣。當系統在200℃下脫附時,若系統異常停止無氣流流通、且無外加氧氣供應,廢氣中的VOCs成分及在轉輪上聚合的高沸點物質,將借由轉輪中沸石與原殘留于轉輪孔道及沸石孔隙中的氧氣發生觸媒反應,從而形成放熱產生悶燃。因此,建議企業以純氣(如氮氣)作為系統異常停機時的保護氣,置換轉輪系統中殘留的氧氣,以降低事故概率。除此之外,氮氣保護系統還可通過自動控制系統與水噴淋系統串聯。當系統異常時,通入氮氣保護,充氮30s后若系統異常仍未消除,則立即開啟水噴淋系統,進一步降低事故概率。

(2)沸石轉輪維護保養。

由圖1可知,沸石轉輪即使定期進行高溫再生,其內部積聚的高沸點物質仍無法做到完全脫除。因此,沸石轉輪系統經過長年的吸附濃縮,其內部仍會殘留一定量的高沸點物質,且高沸點物質含量越來越多,從而影響沸石轉輪的性能。

除此之外,反復吸附、脫附,多次高溫再生或水洗再生,均會對沸石分子篩造成一定的損傷。因此,沸石轉輪雖在理論上可反復地吸附脫附,但實際應用中,卻往往存在一定的使用壽命。①更換沸石。定期更換沸石是保持沸石轉輪系統有效、安全的運行的最有效的方法。然而,更換整個沸石轉輪的成本較高。通常情況下,一個沸石轉輪的價格約100萬元左右;而沸石分子篩的價格則便宜不少,且轉輪上的吸附劑填料往往是可更換式的。②加強設備保養。企業可定期委托設備供應商進廠進行檢查、維護,檢查設備運行過程中是否存在安全隱患,設備各部件是否存在老化、松動、設備泄漏等情況。通過專業性、專攻性的檢查,可及時發現問題,并提供問題的解決方案。企業還應重點關注設備的密封性能以及密封程度。選用可耐脫附高溫、可耐老化的優質的密封材料,并注意密封材料的定期檢查和定期更換。

3.4、加強管理制度的建設建立良好的ESH管理體系是風險防范的基礎(ESH的全稱為“環保安全衛生”),ESH管理體系是安全、環境最佳有機結合體,是一種事前進行風險分析,防止安全事故、突發環境事故的發生。在企業中推行ESH管理體系,可健全企業的管理機制,規范管理,可提高人員的安全知識水平、將過去安全管理的“事后調查”變為“事前預防”,將風險降到最低。為進一步加強風險防范,企業可從以下方面建立制度,并監督制度的有效實行。

(1)確實開展并落實環境影響評價“三同時”制度,提高設備驗收環節的有效性。

(2)加強設備操作人員以及設備管理人員的專業培訓。

(3)定期進行管路的泄漏檢測和修復工作,制定LDAR管理臺賬。

(4)加強動火管制,在沸水轉輪系統周圍嚴禁使用明火,引發可燃、易燃氣體燃爆。

(5)建立設備定期檢查制度,委派專人定期(每日、每周、每月)對沸石轉輪系統進行檢查,并做好臺賬記錄。

(6)建立沸石轉輪定期脫附制度,根據企業自身的VOCs廢氣特點,以及沸石轉輪裝置的特點,選用合適的廢氣預處理裝置;選用高溫脫附、定期水洗、高壓吹掃等方式,降低沸石轉輪內部的VOCs殘留。

(7)建立例行監測制度,定期監測廢氣進、出口濃度,監控沸石轉輪系統的實際治理效率。

(8)建立定期檢維修制度,委托設備生產廠商定期對沸石轉輪系統及其配套部件、檢測裝置、自動控制裝置等開展維修、保養,并做好臺賬管理工作。

4、結論與建議

4.1、結論根據此次沸石轉輪燜燒事件,總結歸納出事故的主要原因為沸石轉輪內部存在高沸點VOCs物質殘留,高沸點物質積聚,不但增加設備運行的風險,還降低設備的治理效率。發生燃燒的三要素為“可燃物質、著火點、助燃物質”,企業可通過降低VOCs殘留,強化脫附效率等方法,減少可燃物質,并降低其濃度;通過強化監控措施,對著火點進行監測預警;通過強化風險防范,惰性氣體N2保護,降低氧含量;加強設備維護保養,并最終建立相關的管理制度,以加強沸石轉輪系統運行過程中的風險防范。

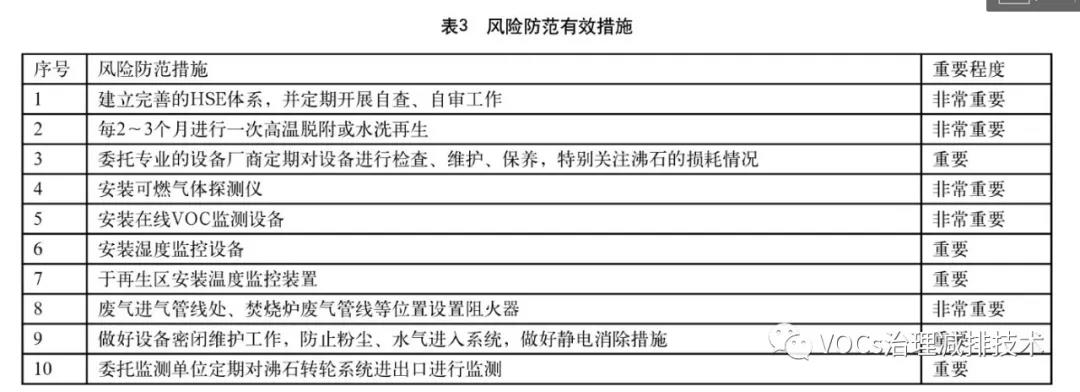

4.2、建議企業應秉承“事前防范”的風險防控原則,建立完善的風險防控制度和管理體系。建議企業開展以上風險防范措施。

來源:VOCs減排工作站

Powered by MetInfo www.mituo.cn