歡迎光臨東莞市中仁環(huán)境科技有限公司官方網(wǎng)站

蓄熱燃燒裝置處理揮發(fā)性有機(jī)物廢氣的工藝設(shè)計(jì)

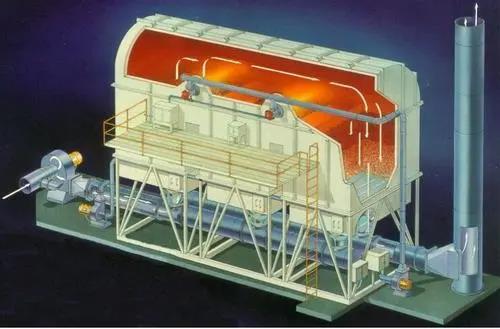

蓄熱式焚燒裝置(RTO)是燃燒處理有機(jī)物污染廢氣,并利用蓄熱體換熱并用于廢氣本身升溫的裝置,是目前有效處理VOC廢氣的一種有效措施。

一、適合RTO裝置焚燒的廢氣情況一般情況下,揮發(fā)性有機(jī)物濃度在25%LEL(可燃?xì)怏w爆炸下限)以下、燃燒絕熱溫升在40℃以上的廢氣,均適合RTO裝置處理。VOCs濃度小于2000mg/Nm³、致絕熱燃燒溫升低于40℃的需助燃,以提高其絕熱溫升至40℃以上的廢氣類型。

二、主要組成系統(tǒng)的工藝設(shè)計(jì)蓄熱式焚燒裝置由蓄熱室、燃燒室、換向閥和控制系統(tǒng)等結(jié)構(gòu)組成。其主要組成系統(tǒng)的工藝設(shè)計(jì)包括:蓄熱室床數(shù)選定、蓄熱體材料和類型選取和蓄熱體量的計(jì)算、空塔進(jìn)氣流速的確定;燃燒室的燃燒溫度、煙氣停留時(shí)間、燃燒器的選取;閥門切換時(shí)間;保溫耐火材料的選取和數(shù)量計(jì)算;預(yù)處理措施和安全保障措施的配套等。

2.1工藝系統(tǒng)整體要求系統(tǒng)設(shè)計(jì)壓降低于3000Pa。蓄熱燃燒裝置應(yīng)進(jìn)行整體內(nèi)保溫,外表面溫度不高于60℃(部分熱點(diǎn)除外)。環(huán)境溫度較低、濕度較大時(shí),有采取保溫、伴熱等防凝結(jié)措施。具有反燒和吹掃功能。2.2蓄熱室蓄熱室是焚燒裝置進(jìn)行熱量交換的空間,其具體結(jié)構(gòu)和尺寸根據(jù)熱回收效率要求、蓄熱體結(jié)構(gòu)性能、系統(tǒng)壓降等因素計(jì)算確定。

2.2.1燃燒工藝和蓄熱室數(shù)量的選定蓄熱燃燒工藝可以分為固定式和旋轉(zhuǎn)式蓄熱燃燒等。固定式蓄熱燃燒工藝有二室、三室、五室等,理論上蓄熱室數(shù)量越多,凈化效率越高,但設(shè)備投資或者占地也隨之提高。旋轉(zhuǎn)式RTO裝置有旋轉(zhuǎn)氣缸型、盤型和旋轉(zhuǎn)閥門型,其中旋轉(zhuǎn)式RTO的結(jié)構(gòu)除驅(qū)動(dòng)區(qū)、分配區(qū)外,其余與固定式相同。一般情況下,燃燒工藝考慮三室固定式蓄熱燃燒工藝的較多,占地有限制條件時(shí)可以考慮旋轉(zhuǎn)閥門型等燃燒工藝。

2.2.2蓄熱室熱回收效率要求要求蓄熱室對熱回收效率不小于95%,主要是要控制排放氣體的溫度。熱回收效率比較簡單的計(jì)算方法處理廢氣熱量的平衡方法,如進(jìn)氣溫度在30℃,排氣溫度要求60℃,燃燒室的溫度要求在800℃時(shí),則熱回收效率為96.1%,即(800-60)/(800-30)=96.1%。

2.2.3蓄熱體

2.2.3.1蓄熱體的基本要求①要求比熱容不低于750J/(kg•K),具有高比重。②有足夠的氣體流通截面積,使氣體分布均勻、阻力低。③耐高溫。RTO裝置操作溫度一般為750~950℃,因此一般要選用能耐1250℃溫度以上的材質(zhì)作為蓄熱體,優(yōu)先選用蜂窩陶瓷、組合式陶瓷等規(guī)整材料。④良好的抗熱震性能。其短時(shí)間可承受的高溫沖擊要求1250℃以上,使用壽命不低于40000h。⑤在高溫下有足夠的機(jī)械強(qiáng)度和有抗高溫氧化、耐化學(xué)腐蝕。⑥價(jià)格應(yīng)盡可能低廉。

2.2.3.2蓄熱體材質(zhì)與類型的選取目前在RTO裝置中采用的陶瓷原材料主要有黏土、剛玉、莫來石、鋯英石、鈦酸鋁和堇青石等。在RTO裝置的蓄熱室中,蓄熱填充物主要類型有規(guī)整填料(如蜂窩填料和板波紋填料)和散堆填料(顆粒填料,如矩鞍環(huán))兩大類。

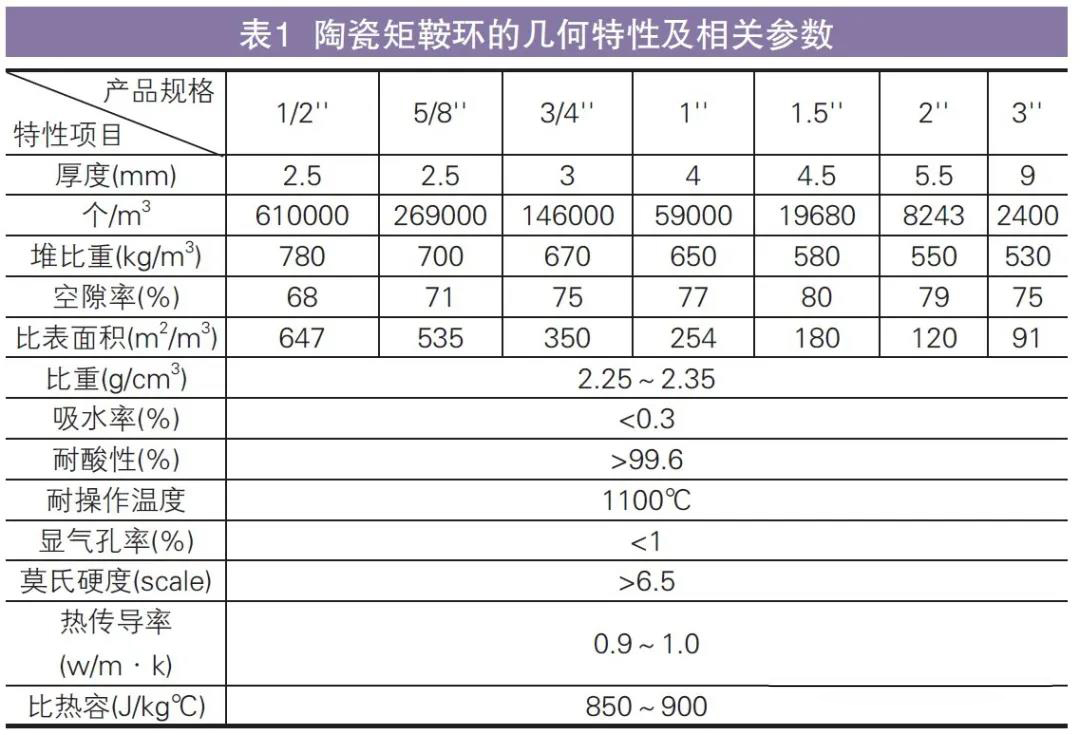

(1) 散堆填料主要有陶瓷矩鞍環(huán)其床層具有較大的空隙率,床層內(nèi)多為圓弧形液體通道,具有高的比重和耐酸耐熱性能。有關(guān)陶瓷矩鞍環(huán)產(chǎn)品的幾何特性及相關(guān)參數(shù)表1。

陶瓷矩鞍環(huán)與規(guī)整填料相比,優(yōu)點(diǎn)是價(jià)格低廉,缺點(diǎn)是阻力比規(guī)整填料大,且填料邊緣容易破碎,會(huì)造成床層空隙堵塞,使床層阻力大。如RTO裝置中用陶瓷矩鞍環(huán)lin(25.4mm)作為蓄熱體,為達(dá)到95%的換熱效率,需2.44~2.74m高度的床層,切換時(shí)間為2min。

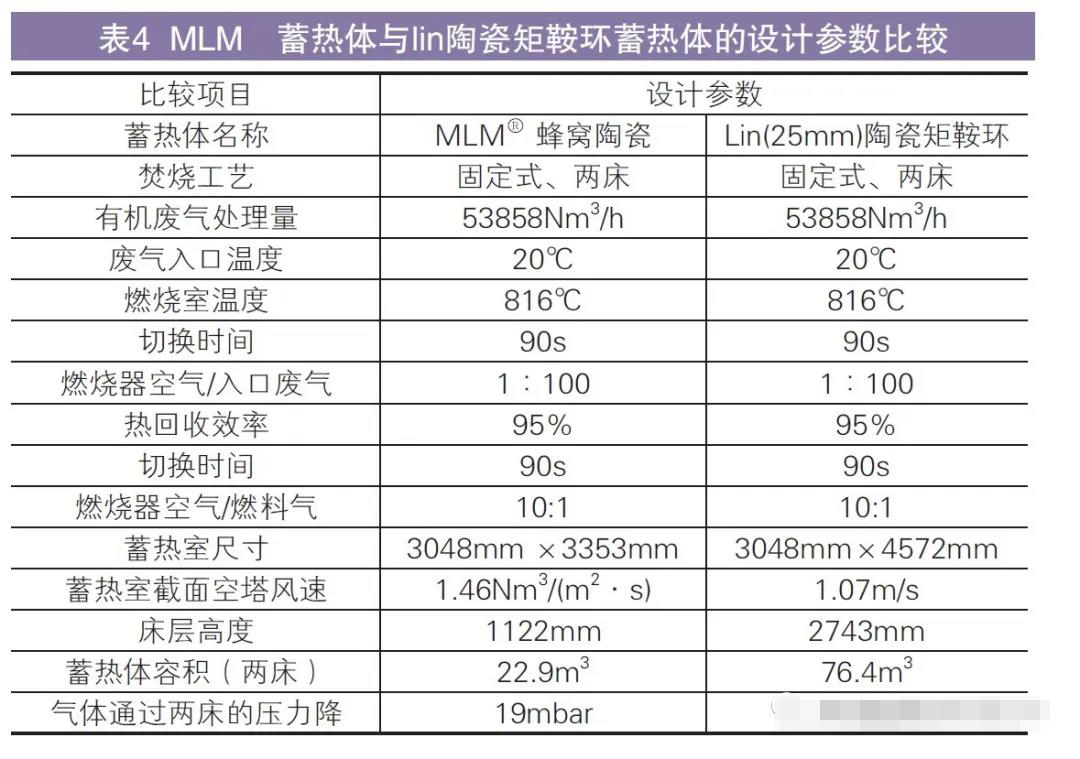

(2) 規(guī)整填料①陶瓷蜂窩填料。氣流在陶瓷蜂窩填料中各自通過平行的通道,互不相混,流動(dòng)成層流狀態(tài),此狀態(tài)下壓降與氣速成正比關(guān)系,因此,陶瓷蜂窩填料遠(yuǎn)比陶瓷矩鞍環(huán)的壓降低。陶瓷蜂窩填料一般做成尺寸為150mm×150mm×300mm的柱狀蓄熱體,孔內(nèi)壁厚度分0.42mm、0.6mm、1.0mm等,并整砌于蓄熱室中。孔密度通常從13×13(孔數(shù)169)至60×60(孔數(shù)3600)不等。孔密度越大可提供較大的傳熱面積,從而提高熱效率。陶瓷蜂窩柱是整砌在蓄熱室中,為避免因局部受堵,目前有將陶瓷蜂窩柱的一個(gè)端面做成圓弧凹面。②多層板片組合式陶瓷蜂窩填料。板片組合式的陶瓷蜂窩填料由多層板片構(gòu)成,不采用直接擠壓成型,而是先做成單個(gè)板片,然后將多層板片黏結(jié)在一起,經(jīng)燒結(jié)而成為多層板片組合式的陶瓷蜂窩填料。該填料的每個(gè)薄片上開有溝槽,兩片組合后構(gòu)成內(nèi)部相通的通道,使氣流可以橫向和縱向地通過填料。通常每片板厚約1.5mm,組成約305mm×305mm×102mm的塊狀蓄熱體。MLM板片式蜂窩陶瓷的型號(hào)有MLM®-125、MLM®-160、MLM®-160-6、MLM®-180、MLM®-200、MLM®板-S及SR系列。MLM®也是規(guī)整陶瓷填料,在同樣應(yīng)用條件下與傳統(tǒng)的陶瓷矩鞍環(huán)相比,MLM®的床層壓降減少50%,因其阻力比陶瓷矩鞍環(huán)低,能耗可節(jié)省30%,在現(xiàn)有的蓄熱體中抗熱能力是比較強(qiáng)的一種,容易在短時(shí)間內(nèi)達(dá)到400℃的變化溫度。陶瓷散堆填料(矩鞍環(huán))和規(guī)整填料的物理特性比較如表2所示。在達(dá)到相同的熱效率條件下,MLM®所需的容積比Monolith少;在一定氣速條件下,其壓降比矩鞍環(huán)低。MLM®的價(jià)格比Monolith低,比矩鞍環(huán)高。用MLM®替代lin矩鞍環(huán)后,填料用量為lin矩鞍環(huán)的一半,在熱效率和切換周期時(shí)間保持不變,處理能力可提高30%。

2.3空塔進(jìn)氣流速與蓄熱室截面對于一個(gè)已經(jīng)固定蓄熱床截面積的RTO,當(dāng)進(jìn)氣空塔流速提高時(shí),系統(tǒng)壓損均隨之增加;而熱回收效率則隨之降低。設(shè)計(jì)時(shí)一般蓄熱室要求截面空塔風(fēng)速不宜大于2m/s,當(dāng)蓄熱室截面風(fēng)速和廢氣處理能力確定后,則蓄熱室的截面積能確定。如焚燒爐處理風(fēng)量為20000Nm³/h,蓄熱室截面風(fēng)速定為1.5m/s時(shí),則每個(gè)蓄熱室的截面積為3.7㎡,橫截面可按選擇的填料布置成正方形或長方形。

2.4蓄熱體床層高度與總壓降設(shè)計(jì)RTO裝置時(shí),設(shè)備的體積主要由蓄熱床高度決定,風(fēng)機(jī)功率由蓄熱床總壓降決定,表3為幾種蓄熱體的總壓降數(shù)據(jù)。從表3的數(shù)據(jù)可以看出,不同的蓄熱體,在相同的運(yùn)行條件下,因床層高度帶來的床層總壓降差距較大。因此選擇蓄熱體是設(shè)計(jì)裝置的重要因素之一。

2.5蓄熱室進(jìn)出口氣體溫差蓄熱室進(jìn)出口氣體溫差不宜大于60℃。

2.6燃燒室高溫氣體在燃燒室的停留時(shí)間一般不宜低于0.75s,并根據(jù)停留時(shí)間確定燃燒室的容積與尺寸規(guī)格;燃燒室燃燒溫度高于760℃。燃燒器根據(jù)輔助燃料類型、燃燒室結(jié)構(gòu)、壓力、待處理廢氣流量、裝置啟動(dòng)時(shí)間等因素配置,具備溫度自動(dòng)調(diào)節(jié)的功能,符合GB19839的相關(guān)規(guī)定。一般來說,1萬m³的氣體可根據(jù)廢氣的熱值情況選擇25~60萬kcal的燃燒器,如處理廢氣量10000 m³,采用沼氣或天然氣等氣體燃料作為助燃劑,采用(25萬kcal/h)燃?xì)馊紵鳎烧{(diào)節(jié)比1∶30。如采用柴油作為助燃,采用美國NA5424-5(20萬kcal/h)燃油比例調(diào)節(jié)式燃燒器,調(diào)節(jié)比1:10。RTO裝置中使用的燃燒器。輔助燃料優(yōu)先選用天然氣、液化氣、輕質(zhì)柴油等清潔燃料。

2.7吹掃氣體量吹掃氣體量一般按照處理廢氣量的10%計(jì)算,可以單獨(dú)設(shè)置風(fēng)機(jī)送新風(fēng)。

2.8閥門與切換周期(1)固定式燃燒工藝采用切換閥(包括吹掃)選用氣動(dòng)蝶閥,切換閥是固定式RTO裝置進(jìn)行循環(huán)熱交換的關(guān)鍵部件,必須在規(guī)定的時(shí)間準(zhǔn)確地進(jìn)行切換,且保證泄漏量小(≤1%),壽命長(可達(dá)100萬次),啟閉迅速(≤1s)。RTO裝置一般規(guī)定要求切換周期在90~180S。旋轉(zhuǎn)式分配區(qū)的廢(2)旋轉(zhuǎn)式燃燒工藝旋轉(zhuǎn)分配閥是旋轉(zhuǎn)式燃燒工藝的核心部件,采用回轉(zhuǎn)式空氣分配閥。具體可根據(jù)設(shè)計(jì)處理風(fēng)量、風(fēng)壓、風(fēng)嘴數(shù)量和閥芯轉(zhuǎn)速要求來選擇合適的空氣分配閥。

三、保溫耐火材料

要求質(zhì)量輕、導(dǎo)熱系數(shù)低(常溫下導(dǎo)熱系數(shù)低于0.03W/(m•k)、抗熱震性好、化學(xué)穩(wěn)定性強(qiáng)。一般情況下,裝置的燃燒室及蓄熱室內(nèi)保溫可采用耐火硅酸鋁纖維,其耐熱可達(dá)1200℃,絨重為220kg/m³。鋪設(shè)時(shí),燃燒室及蓄熱室上部厚≤225mm,蓄熱室進(jìn)出風(fēng)區(qū)厚≤120mm。保溫層一般設(shè)三層,其中含兩層硅酸鋁纖維氈及一層硅酸鋁纖維模塊。硅酸鋁纖維模塊內(nèi)設(shè)置耐熱鋼骨架,用錨固件固定在裝置殼體上。

四、后處理要求

處理含氮有機(jī)物造成煙氣氮氧化物排放超標(biāo)時(shí),采用選脫硝工藝進(jìn)行后處理。當(dāng)處理含硫或含鹵素有機(jī)物產(chǎn)生二氧化硫、鹵化氫時(shí),采用吸收等工藝進(jìn)行后處理。

五、安全措施要求

① 當(dāng)廢氣濃度波動(dòng)較大時(shí),在前端采取稀釋、緩沖等措施。

② 需在RTO裝置與主體生產(chǎn)裝置之間的管道系統(tǒng)中安裝阻火器或防火閥。當(dāng)進(jìn)風(fēng)、排風(fēng)管道采用金屬材質(zhì)時(shí),采取法蘭跨接、系統(tǒng)接地等措施,防止靜電產(chǎn)生、積聚。

③ 應(yīng)具有過熱保護(hù)功能,保溫設(shè)計(jì)符合SGBZ-0805的相關(guān)規(guī)定。

④ 燃料供給系統(tǒng)設(shè)置高低壓保護(hù)和泄漏報(bào)警裝置;設(shè)安全可靠的火焰控制系統(tǒng)、溫度監(jiān)測系統(tǒng)、壓力控制系統(tǒng)等。燃燒器點(diǎn)火操作應(yīng)符合GB19839的相關(guān)規(guī)定。

⑤ 管路系統(tǒng)和蓄熱燃燒裝置的防爆泄壓設(shè)計(jì)應(yīng)符合GB50160的相關(guān)規(guī)定。壓縮空氣系統(tǒng)設(shè)置低壓保護(hù)和報(bào)警裝置。風(fēng)機(jī)、電機(jī)和置于現(xiàn)場的電氣儀表等設(shè)備應(yīng)防爆,等級(jí)應(yīng)不低于現(xiàn)場級(jí)別。

⑥ 具備短路保護(hù),接地電阻應(yīng)小于4Ω。安裝符合GB50057規(guī)定的避雷裝置。

六、設(shè)計(jì)案例

美國司將MLM®蓄熱體用于RTO的設(shè)計(jì)參數(shù)與lin陶瓷矩鞍環(huán)的進(jìn)行了比較,如表4所示。

七、結(jié)語

蓄熱燃燒裝置處理揮發(fā)性有機(jī)物廢氣的工藝設(shè)計(jì)重點(diǎn)是蓄熱體材質(zhì)和類型的選擇,確保能滿足熱回收效率和運(yùn)行穩(wěn)定性;焚燒工藝的類型選擇要具有經(jīng)濟(jì)可行、符合企業(yè)實(shí)際;同時(shí)根據(jù)廢氣的具體情況選擇合適的燃燒溫度和配套設(shè)施。

來源:環(huán)保

Powered by MetInfo www.mituo.cn