歡迎光臨東莞市中仁環(huán)境科技有限公司官方網(wǎng)站

引言

揮發(fā)性有機(jī)物(VOCs)一般指常溫下飽和蒸氣壓>70Pa、常壓下沸點(diǎn)<260℃的有機(jī)化合物,或在20℃條件下飽和蒸氣壓≥10Pa具有相應(yīng)揮發(fā)性的全部有機(jī)化合物,此類(lèi)有機(jī)物大多有毒,是化工行業(yè)最常見(jiàn)的一類(lèi)污染物。因此,化工園區(qū)各生產(chǎn)裝置的VOCs污染防治是當(dāng)前環(huán)境污染控制的重點(diǎn)。

某化工廠有1套甲胺/DMF裝置,利用液氨、甲醇在催化劑作用下合成甲胺等產(chǎn)品。該公司對(duì)甲胺/DMF裝置運(yùn)行過(guò)程中的有組織排放、無(wú)組織排放等涉及到的VOCs進(jìn)行了集中回收治理,但對(duì)生產(chǎn)過(guò)程中的原料及部分產(chǎn)品罐區(qū)所排放的氣體未進(jìn)行有效處理。隨著企業(yè)全面治理?yè)]發(fā)性有機(jī)物(VOCs)力度的加大,探索一種高效低耗的VOCs治理方法成為企業(yè)發(fā)展的迫切需要。

一、甲醇罐區(qū)基本情況及VOCs治理要求

1.1甲醇罐區(qū)基本情況

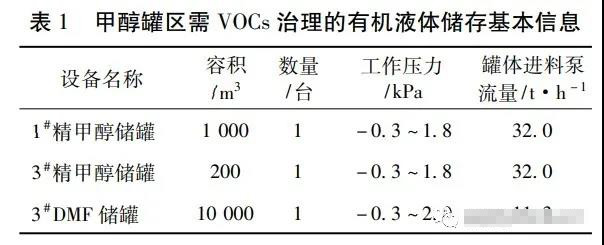

該公司甲醇罐區(qū)內(nèi)主要儲(chǔ)罐包括2臺(tái)甲醇儲(chǔ)罐、1臺(tái)DMF儲(chǔ)罐,這3臺(tái)儲(chǔ)罐均為固定頂型儲(chǔ)罐,排氣形式均為呼吸閥+硅膠罐,排放的廢氣主要包括甲醇、N,N-二甲基甲酰胺(DMF)等有機(jī)化合物,需VOCs治理的有機(jī)液體儲(chǔ)存基本信息見(jiàn)表1。

表1甲醇罐區(qū)需VOCs治理的有機(jī)液體儲(chǔ)存基本信息

1.2VOCs治理要求

該公司甲醇罐區(qū)對(duì)各儲(chǔ)罐大小呼吸閥排放、裝卸車(chē)時(shí)排放的氣體進(jìn)行收集處理后,污染物排放監(jiān)控位置為車(chē)間或生產(chǎn)設(shè)施排氣筒,所排放的氣體應(yīng)滿(mǎn)足《石油化學(xué)工業(yè)污染物排放標(biāo)準(zhǔn)》(GB31571—2015)的相關(guān)要求:甲醇最高允許排放濃度(排放限值)50mg/m3,非甲烷總烴(NMHC)最高允許排放濃度100mg/m3(NMHC去除率≥97%;當(dāng)NMHC去除率≥95%時(shí),等同于滿(mǎn)足最高允許排放速率)。

二、VOCs治理方法及可行性分析

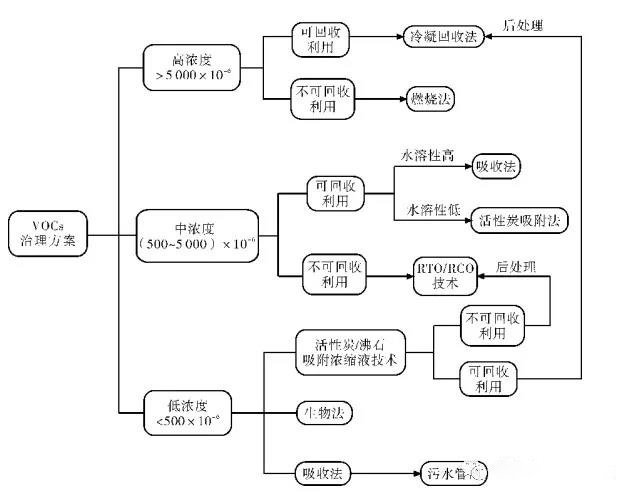

目前,國(guó)內(nèi)外VOCs治理方法有兩大類(lèi):破壞性法和非破壞性法。破壞性法如燃燒法、光解催化氧化法等,是通過(guò)將VOCs轉(zhuǎn)化成CO2和H2O達(dá)到去除VOCs的目的;非破壞法主要包括吸收技術(shù)、冷凝技術(shù)、活性炭吸附技術(shù)等,是通過(guò)采用改變溫度、壓力等物理方法達(dá)到去除VOCs的目的。

具體而言,國(guó)內(nèi)在進(jìn)行VOCs治理時(shí),需根據(jù)有機(jī)廢氣的性質(zhì)、成分、濃度等因素來(lái)選擇不同的VOCs治理方式,現(xiàn)階段VOCs治理方法主要分為物理治理、化學(xué)治理及生物治理。一般來(lái)說(shuō),化學(xué)燃燒法可徹底解決任何VOCs的排放;物理治理與VOCs的組分性質(zhì)有較大關(guān)系,需有配套措施。由于VOCs污染排放的復(fù)雜性,多數(shù)情況下采用單一的治理技術(shù)既達(dá)不到治理要求,又不經(jīng)濟(jì),因此需采取多技術(shù)組合的治理手段。據(jù)化工裝置各VOCs治理點(diǎn)的組分濃度及其水溶性,可采取的治理方案如圖1。

圖1不同排放量下VOCs治理方案示意圖

該公司甲醇罐區(qū)廢氣屬于量小、高濃度的廢氣,通過(guò)對(duì)多種VOCs治理技術(shù)的比較,結(jié)合罐區(qū)廢氣的特點(diǎn),確定采用“冷凝回收+活性炭吸附+蒸汽脫附再生”組合工藝治理甲醇罐區(qū)廢氣。

三、甲醇罐區(qū)VOCs治理工藝方案

廢氣處理裝置工藝流程為,各儲(chǔ)罐排出的廢氣經(jīng)收集系統(tǒng)收集后,由風(fēng)機(jī)送入廢氣處理裝置,廢氣經(jīng)冷凝系統(tǒng)(三級(jí)冷凝)后大部分液相被冷凝下來(lái),冷凝液由冷凝液泵送入甲醇罐區(qū)重組分槽予以回收;冷凝系統(tǒng)氣相經(jīng)管道送入吸附再生系統(tǒng),由活性炭吸附剩余有機(jī)物之后經(jīng)放空管達(dá)標(biāo)排放。廢氣處理裝置各系統(tǒng)的工藝方案設(shè)計(jì)如下。

3.1廢氣處理裝置負(fù)荷的確定

3.1.1甲醇罐區(qū)最大廢氣量的核算

甲醇罐區(qū)廢氣主要源自各儲(chǔ)罐運(yùn)行過(guò)程中維持壓力平衡呼出的氣體。據(jù)石化儲(chǔ)運(yùn)系統(tǒng)罐區(qū)設(shè)計(jì)的有關(guān)規(guī)定,儲(chǔ)罐的呼出量包含:液體進(jìn)罐時(shí)罐內(nèi)呼出的氣體量和因環(huán)境溫升罐內(nèi)氣體膨脹呼出的氣體量,即甲醇罐區(qū)最大廢氣量主要指這兩種情況下的呼出氣量。

目前甲醇罐區(qū)內(nèi)1#、3#甲醇儲(chǔ)罐甲醇最大進(jìn)液量均為32t/h,折合25.34m3/h;由于甲醇的閃點(diǎn)低于45℃,2臺(tái)甲醇儲(chǔ)罐液體進(jìn)罐時(shí)的氣體呼出量分別為最大進(jìn)液量的2.14倍[據(jù)《石油化工儲(chǔ)運(yùn)系統(tǒng)罐區(qū)設(shè)計(jì)規(guī)范》(SH/T3007—2014)關(guān)于儲(chǔ)罐附件選用的有關(guān)規(guī)定],即54.23m3/h。甲醇罐區(qū)內(nèi)3#DMF儲(chǔ)罐的DMF進(jìn)液量為11.3t/h,折合10.72m3/h;由于DMF的閃點(diǎn)高于45℃,3#DMF儲(chǔ)罐液體進(jìn)罐時(shí)的氣體呼出量為最大進(jìn)液量的1.07倍(據(jù)SH/T3007—2014關(guān)于儲(chǔ)罐附件選用的有關(guān)規(guī)定),即11.47m3/h。

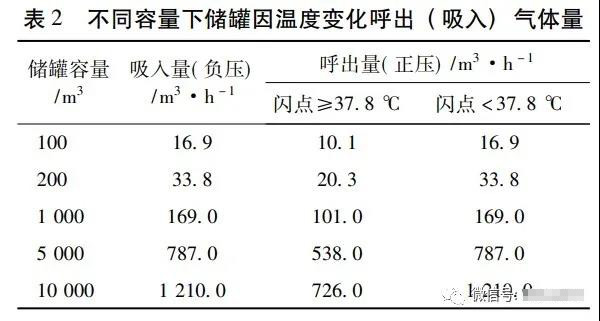

1#甲醇儲(chǔ)罐容積為1000m3、3#甲醇儲(chǔ)罐容積為200m3、3#DMF儲(chǔ)罐容積為10000m3,由儲(chǔ)罐容積據(jù)表2確定1#甲醇儲(chǔ)罐、3#甲醇儲(chǔ)罐、3#DMF儲(chǔ)罐因環(huán)境溫升罐內(nèi)氣體膨脹呼出的氣體量分別為169m3/h、33.8m3/h、726m3/h。表2不同容量下儲(chǔ)罐因溫度變化呼出(吸入)氣體量

綜上,甲醇罐區(qū)廢氣最大量為

54.23×2+11.47+169+33.8+726=1048.73m3/h,以此確定甲醇罐區(qū)廢氣處理裝置冷凝系統(tǒng)和吸附系統(tǒng)的處理規(guī)模。

3.1.2廢氣治理風(fēng)機(jī)入口管徑的核算

據(jù)管道設(shè)計(jì)規(guī)范,一般低壓氣體流速(v)為8~15m/s,取v=12m/s,由于風(fēng)機(jī)入口一直補(bǔ)充氮?dú)庖源_保風(fēng)機(jī)入口壓力穩(wěn)定,管道及管件導(dǎo)致的壓降不考慮,甲醇罐區(qū)最大廢氣量(qv)為1048.73m3/h,據(jù)流量計(jì)算公式qv=vS計(jì)算得風(fēng)機(jī)入口管道口徑D=2R=175mm,圓整后風(fēng)機(jī)入口總管規(guī)格為DN200(外徑為219mm)。

3.2廢氣收集系統(tǒng)

為避免各儲(chǔ)罐之間竄氣,同時(shí)增加各單元的安全性,各儲(chǔ)罐罐頂呼吸閥與儲(chǔ)罐相連的部分增加三通引出儲(chǔ)罐呼出氣體,同時(shí)在各引出的支路上加裝控制閥和單向閥,單向閥打開(kāi)壓力低于儲(chǔ)罐呼吸閥呼出氣體壓力,當(dāng)大、小呼吸閥產(chǎn)生廢氣時(shí),儲(chǔ)罐氣體優(yōu)先從支路的單向閥通過(guò)進(jìn)入主管路,主管路上安裝有壓力傳感器,壓力傳感器感應(yīng)到管路壓力達(dá)到設(shè)定值時(shí),系統(tǒng)風(fēng)機(jī)開(kāi)啟(間斷運(yùn)行),儲(chǔ)罐內(nèi)排出的廢氣進(jìn)入廢氣處理裝置進(jìn)行處理。

3.3廢氣冷凝系統(tǒng)

經(jīng)由變頻風(fēng)機(jī)送入廢氣處理裝置的廢氣,首先進(jìn)入回?zé)峤粨Q器與冷凝處理后的氣體(低溫貧廢氣)進(jìn)行回?zé)峤粨Q,然后進(jìn)入冷凝系統(tǒng)進(jìn)行多級(jí)冷凝———預(yù)冷、中冷和深冷3個(gè)單元。預(yù)冷單元操作溫度為3~10℃,廢氣中的絕大部分水分及尾氣中大分子有機(jī)物(C9以上)液化,同時(shí)回收部分冷量后廢氣進(jìn)入中冷單元;中冷單元采用半封閉制冷壓縮機(jī)制冷系統(tǒng)將溫度保持在-25~-30℃,尾氣中的絕大部分C5以上組分冷凝液化,同時(shí)回收部分冷量后廢氣進(jìn)入深冷單元;深冷單元操作溫度為-60~-80℃,大部分油組分被冷凝液化析出,分離出油后的低溫貧廢氣再回到回?zé)峤粨Q器與系統(tǒng)進(jìn)氣進(jìn)行回?zé)峤粨Q,貧廢氣溫度回升至接近常溫,至此完成氣路冷量的回收利用。廢氣冷凝系統(tǒng)設(shè)有冷凝液體輸送泵,回收的冷凝液送至甲醇罐區(qū)重組分槽予以回收利用。

3.4廢氣吸附及再生系統(tǒng)

出廢氣冷凝系統(tǒng)的氣相進(jìn)入活性炭箱進(jìn)行吸附,吸附后的氣體經(jīng)排放口排放。為防止非輸送期間儲(chǔ)罐內(nèi)的物料倒流入回收設(shè)備,設(shè)置有防倒流系統(tǒng)(含雙重防倒流設(shè)施)。廢氣處理裝置設(shè)有氣液分離系統(tǒng),冷箱的出油通道一旦發(fā)生冰堵,液化出的物料可在風(fēng)機(jī)的驅(qū)動(dòng)下隨尾氣一起進(jìn)入氣液分離系統(tǒng),被分離后能順利進(jìn)入集液罐,從而可防止液化物料進(jìn)入下游吸附系統(tǒng)而造成吸附劑中毒。

(1)吸附劑的選擇。

據(jù)相似系統(tǒng)的實(shí)際操作運(yùn)行數(shù)據(jù),與吸附劑生產(chǎn)商進(jìn)行交流,結(jié)合本廢氣吸附系統(tǒng)的特點(diǎn),吸附劑選擇型號(hào)為XF-1的4mm柱狀活性炭。

(2)吸附器吸附床層半徑。

據(jù)廢氣處理裝置處理氣量,本次選取吸附器吸附床層氣體流速v)為0.25m/s(一般氣體流速不低于0.1m/s、不高于1.0m/s),單臺(tái)吸附器吸附床層處理氣量(qv)按700m3/h設(shè)計(jì),一組吸附系統(tǒng)含2臺(tái)吸附器(一臺(tái)吸附器吸附時(shí)另一臺(tái)吸附器再生),兩組吸附系統(tǒng)并聯(lián)運(yùn)行,如此可保證全部廢氣得到處理,據(jù)流量計(jì)算公式qv=vS可得單臺(tái)吸附器吸附床層截面積S=700÷3600÷0.25=0.778m2;則吸附器吸附床層半徑

R=(0.778÷3.14)0.5=0.4978m,圓整后為0.5m。

(3)吸附器的活性炭裝填量。

考慮到吸附床層壓降因素,床層高度一般不超過(guò)0.9m,取值范圍在0.45~0.9m,據(jù)廢氣處理裝置的處理氣量及活性炭的性能,選取床層高度為0.6m,由此得出單臺(tái)吸附器的活性炭裝填量為0.471m3。

(4)確定吸附時(shí)間。

一般吸附時(shí)間取值在1~12h,因廢氣處理裝置設(shè)置兩組吸附系統(tǒng),最少的吸附時(shí)間應(yīng)不小于另一吸附器床層再生的時(shí)間,再生周期包括加熱、蒸汽吹凈、冷卻和干燥等步驟,總時(shí)長(zhǎng)一般為1~2h,再生時(shí)間取2h,則吸附時(shí)間確定為8h。

(5)估算再生蒸汽耗量。

再生蒸汽用量與活性炭吸附床的大小及負(fù)荷有關(guān),一般1kg吸附物(VOCs)再生所需蒸汽量為1.5~6.0kg,高負(fù)荷大床層所需蒸汽量相對(duì)最少;另外,再生蒸汽用量與吸附的VOCs類(lèi)型、所要求的再生程度以及其他因素有關(guān),本再生系統(tǒng)初次估算1kg吸附物(VOCs)蒸汽耗量為3.5kg。

四、技術(shù)特點(diǎn)

4.1改進(jìn)罐頂呼吸閥以提升系統(tǒng)的安全性

本次改造將3臺(tái)儲(chǔ)罐呼出的氣體匯總統(tǒng)一收集處理,其運(yùn)行安全性較改造前標(biāo)準(zhǔn)要高,運(yùn)行過(guò)程中不能出現(xiàn)竄氣等問(wèn)題,為此,本次分別對(duì)甲醇罐區(qū)需要VOCs治理的儲(chǔ)罐呼吸閥進(jìn)行改造———更換為集阻火器與呼吸閥為一體的HXF-V型全天候防爆阻火呼吸閥。此外,各儲(chǔ)罐呼吸閥與儲(chǔ)罐相連的部分增設(shè)三通引出儲(chǔ)罐呼出氣體,各引出支路上加裝控制閥和單向閥,主管路上安裝壓力傳感器,通過(guò)壓力傳感器感應(yīng)管路壓力來(lái)控制風(fēng)機(jī)的啟停,如此一來(lái),既能保證廢氣處理裝置的平穩(wěn)運(yùn)行,又可提高整個(gè)罐區(qū)的安全性。

4.2用組合工藝確保尾氣達(dá)標(biāo)排放

甲醇罐區(qū)所排放的廢氣主要成分為甲醇,甲醇罐區(qū)3臺(tái)儲(chǔ)罐排放氣治理采用“冷凝+吸附”的組合工藝,通過(guò)三級(jí)冷凝的方式將大部分有機(jī)廢氣收集下來(lái),其VOCs去除率可達(dá)95%以上,而且系統(tǒng)運(yùn)行穩(wěn)定、安全,操作中的集成化程度高;采用“冷凝+吸附”的組合工藝,借助吸附劑的多樣性和多種類(lèi)性,可根據(jù)污染物特征來(lái)優(yōu)選吸附劑,組合工藝的適用性強(qiáng)。

五、VOCs廢氣治理項(xiàng)目建設(shè)及運(yùn)行情況

該公司甲醇罐區(qū)VOCs廢氣治理項(xiàng)目于2020年7月開(kāi)始立項(xiàng)進(jìn)行技術(shù)方案論證,2020年9月廢氣處理裝置建成投運(yùn)。本廢氣處理裝置總投資約130萬(wàn)元,占地約230m2,日耗電量約900kW•h。

為檢驗(yàn)甲醇儲(chǔ)罐呼吸閥排放氣VOCs治理的效果,2020年10—12月系統(tǒng)經(jīng)過(guò)3個(gè)月的穩(wěn)定運(yùn)行后,由第三方檢測(cè)機(jī)構(gòu)對(duì)廢氣處理裝置排放的VOCs廢氣進(jìn)行3次取樣分析,在風(fēng)量分別為983m3/h、1030m3/h、1016m3/h的條件下,排放尾氣中VOCs濃度分別為43.8mg/m3、46.5mg/m3、47.7mg/m3,均值為46.0mg/m3,低于GB31571—2015要求的排放限值,表明廢氣處理裝置運(yùn)行狀況良好,實(shí)現(xiàn)了甲醇罐區(qū)全部VOCs廢氣的收集處理和達(dá)標(biāo)排放。

六、總結(jié)

精細(xì)化工行業(yè)VOCs廢氣治理的路很長(zhǎng),企業(yè)從生產(chǎn)裝置的源頭上治理才是長(zhǎng)久之計(jì)。該公司甲醇罐區(qū)VOCs廢氣回收治理項(xiàng)目建成投運(yùn)后,經(jīng)第三方檢測(cè)機(jī)構(gòu)檢測(cè),排放尾氣中VOCs濃度低于GB31571—2015排放限值要求,表明技改項(xiàng)目實(shí)現(xiàn)了甲醇罐區(qū)現(xiàn)場(chǎng)無(wú)組織排放VOCs廢氣的成功處理,有效解決了企業(yè)的環(huán)保排放問(wèn)題,由此減輕了對(duì)周邊環(huán)境的污染,有利于企業(yè)的安全環(huán)保生產(chǎn)及可持續(xù)發(fā)展。

來(lái)源:環(huán)保

Powered by MetInfo www.mituo.cn