一、工業涂裝VOCs分析

1、涂裝過程VOCs來源

工業涂裝過程中的VOCs主要來自含VOCs原輔材料的儲存、調配、轉移輸送、以及調漆、噴漆、流平、烘干、清洗等涂裝工序,和含VOCs危險廢物的貯存。

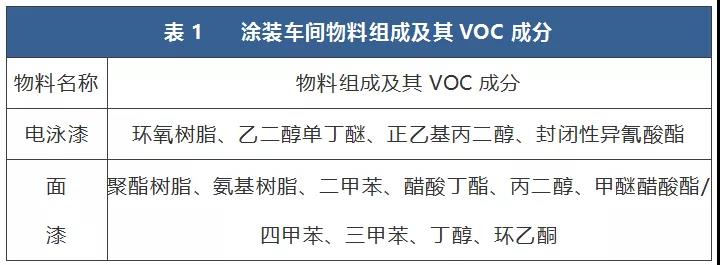

2、涂裝物料及VOCs成分

目前涂裝車間使用物料成分比較復雜,其大致成分詳見表1。

3、涂裝車間VOCs特點

噴漆室、流平室處理氣量非常大、溫度低、濕度高、VOCS濃度低;烘干室處理氣量小、溫度高、VOCS濃度高。

廢氣中VOCs組分復雜,且沸點大多較高(117.6-196.8℃),含易燃易爆揮發性有機物,安全方面應重點考慮。

二、涂裝VOCs控制、治理與監測一體化解決方案

在工業涂裝行業,目前已經推出了從源頭到末端為客戶提供廢氣控、治、管一體化的指導。

1、源頭削減和過程控制

從含VOCs原輔材料方面,鼓勵涂裝企業使用符合國家規定的低VOCs含量涂料,清洗劑,膠黏劑。從涂裝工藝方面,除特殊作業外,禁止敞開式噴涂,晾干作業,建議采用組件拆分、分段噴涂、可移動噴漆房等手段,減少使用手動空氣噴涂技術。此外,在物料存儲、轉移、輸送和調配等過程中,應按照相關手冊要求嚴格執行,以控制減少VOCs產生和泄露。

2、末端治理和在線監測

烘干有機廢氣治理工藝路線

電泳、中涂、面涂烘干室排出的氣體屬于高溫、高濃度廢氣,適合采用焚燒的方法進行處理。目前烘干過程常用的廢氣處理措施有:蓄熱式焚燒技術(RTO)、催化燃燒技術(CO)。目前,RTO處理系統已覆蓋全國百余套,設備運行穩定,廢氣處理高效,熱回收經濟效益高。

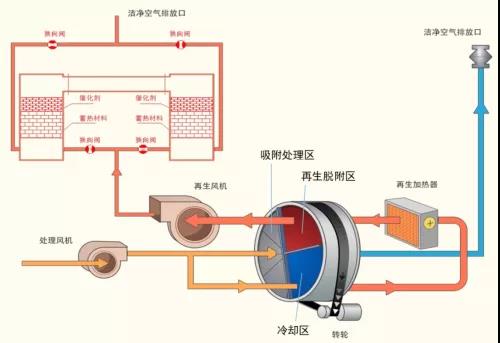

噴漆室、晾干室有機廢氣治理工藝路線

噴漆室、晾干室產生的氣體為低濃度、大風量常溫廢氣,污染物的主要組成為芳香烴、醇醚類、酯類有機溶劑。針對此類廢氣工況,行業優選沸石轉輪濃縮+RTO/CO治理工藝。

沸石轉輪可根據行業廢氣成分定制,將大風量、低濃度的廢氣濃縮成小風量、高濃度的廢氣,從而減少后續RTO/CO裝置的投入成本和運營成本。

目前,沸石轉輪已在各行業各工況廢氣治理工程中普遍應用,得到客戶和業內的廣泛認可,成功做到轉輪國產替代,為客戶創造合理、經濟的環保投資價值。

根據國家、地方生態環境管理要求,排污企業應安裝VOCs在線監測系統。

3、臺賬記錄與運維管理

按照國家要求,企業應建立生產設施運行管理信息、污染治理工程運行管理信息、自動監測與維護信息、非正常工況等記錄。按照電子化存儲和紙質存儲兩種形式同步管理,保存期限不得少于5年。

沸石轉輪+RTO工藝流程圖

目前涂裝工藝普遍采用“預處理+轉輪+RTO”工藝處理VOCs廢氣。在實際使用過程中,由于設備、涂料、濾材和運維方式等問題,轉輪極易發生堵塞、壓差增大等問題。因此,企業應充分重視設備的運維管理。

來源:環保

Powered by MetInfo www.mituo.cn