一、前言

隨著《化學工業揮發性有機物排放標準(江蘇省)DB32-3151-2016》(2017年2月1日實施)、《揮發性有機物無組織排放控制標準GB37822-2019》(2019年7月1日實施)以及《制藥工業大氣污染物排放標準GB37823—2019》、《涂料、油墨及膠黏劑工業大氣污染物排放標準GB37824—2019》等一系列行業大氣污染物排放標準的頒布和實施,同時諸如《惡臭污染物排放標準》、《農藥工業大氣污染物排放標準》、《印刷工業大氣污染物排放標準》等排放標準已經處于征求意見稿的階段。這些新頒布和即將頒布的標準對化工行業企業的廢氣治理提出了更高的要求。其中針對化工企業有機廢氣排放標準中的非甲烷總烴和臭氣濃度指標,如《化學工業揮發性有機物排放標準(江蘇省)DB32-3151-2016》規定了80mg/m³,臭氣濃度1500(無量綱)的排放限值要求,以及《惡臭污染物排放標準(征求意見稿)》中1000(無量綱)的排放限值要求。這些標準的排放限值均和排氣筒高度無關,且相比《大氣污染物綜合排放標準GB16297-1996》中非甲烷總烴120mg/m³的排放限值,排放指標均有了大幅度的提升。

為此,化工企業在進行全廠廢氣整治過程中,普遍采用了高溫氧化(如RTO)作為廢氣末端治理設施,以達到有效去除廢氣中有機組分的目的。但是由于部分企業在采用RTO進行廢氣處理時,未能理解RTO的安全設計及運行理念,致使在設備運行過程中出現了較多的安全事故。

為此,本文以某化工企業RTO運行事故為例進行分析,提出了化工企業全廠廢氣管道的設計以及RTO的安全設計措施,以供化工企業參考。

二、案例情況

本文參照的事故案例為江蘇某化工企業,該企業各車間廢氣收集后匯集于全廠廢氣總管,經二級堿液洗滌塔處理,去蓄熱焚燒爐(RTO)進行處理后排放。企業廢氣總管采用玻璃鋼材質,但接入廢氣總管的支管道比較雜亂,未按照每個車間一根總管進行匯總。

某天生產過程中,廢氣處理設施出現閃爆,導致RTO旁路風機出口軟連接及二級堿洗塔內部連接管道爆裂。事故未出現人員傷亡,但企業因此停產整頓。

三、事故原因分析

通過分析事故情形,不難得出事故的原因,即廢氣濃度過高,超過了爆炸極限,同時有引火源和氧化劑,導致了閃爆出現。

再分析企業廢氣設施的現場情況,可以得出企業在廢氣收集上出現了以下一些問題:

(1)廢氣收集管道采用玻璃鋼材質,無法有效導出靜電;

(2)車間接入廢氣總管情況雜亂,存在部分廢氣管道直接從真空泵、活性炭吸附脫附裝置出口直接接入總管的情況;

(3)廢氣總管上未安裝濃度監控儀表,RTO系統雖設置了安全泄放,但并未與廢氣濃度進行聯鎖。

四、安全改造措施

針對以上問題,本文提出該化工企業應在廢氣收集處理、RTO安全聯鎖上進行改進,主要依據《建筑設計防火規范GB50016—2014(2018年版)》、《石油化工企業設計防火標準(2018年版)GB50160—2008》、《精細化工企業工程設計防火標準GB51283—2020》、《蓄熱燃燒法工業有機廢氣治理工程技術規范HJ1093—2020》等相關安全標準和規范,采取如下安全措施以防范安全事故:

首先,化工企業應盡量控制每一個車間排放的廢氣濃度,做到有組織與無組織廢氣合理分配。生產車間內因使用真空進行減壓蒸餾、輸送含有機溶劑物料而產生的真空泵尾氣嚴禁直接接入廢氣總管。

其次,由車間生產過程較長,廢氣排放濃度波動較大,車間有機廢氣應設置緩沖裝置(洗滌塔)對有機廢氣進行預處理,以達到以下目的:

(1)去除廢氣中腐蝕性污染物;

(2)去除廢氣中顆粒物和粘性污染物;

(3)吸收部分有機物,減輕高濃度廢氣對后續系統的沖擊。

第三,輸送含有易燃易爆成分的有機廢氣的管道宜采用金屬材質,并做好靜電跨接與接地,防止靜電產生。管道內廢氣流速控制在10~15m/s范圍內,防止廢氣流速過高產生靜電。

根據《石油化工企業設計防火規范》(GB50160-2008)、《大氣污染治理工程技術導則》(HJ2000—2010)等規范要求,應在廢氣收集管道的必要位置設置泄壓裝置,如泄爆片。

第四,全廠有機廢氣進入RTO等處理設施前,宜設置吸收裝置(PP填料塔)對有機廢氣進行預處理。閃爆事故情形下,填料塔可作為局部薄弱點進行壓力泄爆,減少對焚燒爐體的沖擊。

第五,增加廢氣管道上濃度檢測儀表的設置。對于化工企業來說,生產中多使用諸如甲苯、二氯甲烷、甲醇等易揮發有機溶劑,如果廢氣收集系統未經過專業設計,容易導致車間內有組織廢氣管道內廢氣濃度過高,進入RTO系統時會產生安全風險。

化工企業應設置廢氣濃度檢測儀器,以監測廢氣管道中的廢氣濃度。廢氣濃度檢測可在各車間廢氣總管和全廠廢氣總管上進行安裝,具體如下:

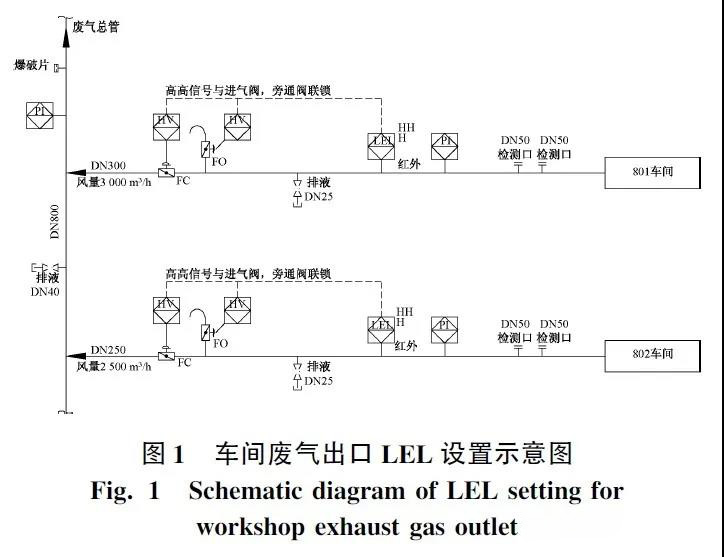

(1)如果某車間使用了大量易揮發的有機溶劑,為了保證裝置廢氣出口濃度在安全范圍內(比如在爆炸下限的25%以下),建議企業在車間廢氣出口管道加裝廢氣濃度檢測,可采用IR(紅外分析),并增加聯鎖切斷設施,在廢氣濃度過高時阻止裝置廢氣進入廢氣總管。系統設計可參照圖1。

(2)根據《蓄熱燃燒法工業有機廢氣治理工程技術規范HJ1093—2020》,進入RTO的廢氣濃度應低于爆炸下限的25%。因此,RTO系統管道前應設置LEL檢測系統。

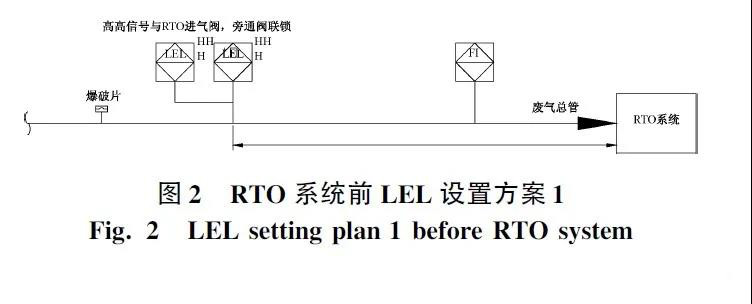

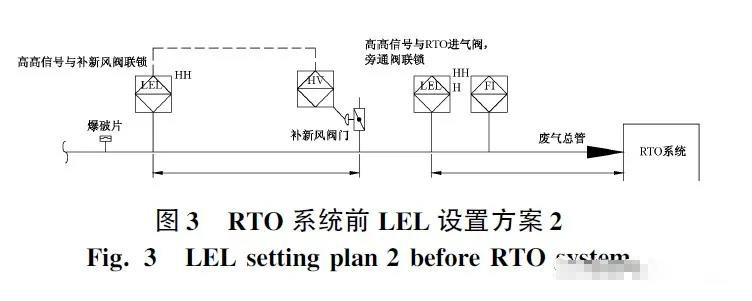

根據相關工程經驗,RTO前LEL檢測設備一般選擇FID(氫離子火焰)或FTA(火焰溫度分析)型。其中FID型儀器對碳氫化合物較為靈敏,對CO/CS2/NH3/H2等可燃物基本不響應,而FTA型儀器靈敏度最高,應用范圍最廣,但價格也較貴。企業可根據自身情況選擇合適的儀器類型。RTO前LEL的設置一般有兩種設計方案,見圖2和圖3:

以上兩種方案均能有效保護RTO系統的運行安全,區別在于第二種方案對全廠廢氣管道的距離有一定的要求。各企業可根據廠內實際情況選擇合適的方案。

五、結論

綜上所述,化工企業在處理廠內有機廢氣時,應注重安全防范措施的設計。應重點關注廢氣管道除靜電措施、廢氣濃度監控措施,應注重全廠廢氣的系統性設計。

來源:環保

Powered by MetInfo www.mituo.cn