歡迎光臨東莞市中仁環(huán)境科技有限公司官方網(wǎng)站

VOCs是形成PM2.5和臭氧的重要前體物質(zhì),對(duì)人體健康和大氣環(huán)境危害極大,它的治理也是國(guó)內(nèi)空氣污染防治的重點(diǎn)和難點(diǎn)。國(guó)家及各省近期出臺(tái)了一系列的相關(guān)政策和法規(guī)來(lái)治理VOCs,如《重點(diǎn)區(qū)域大氣污染防治“十二五”規(guī)劃》《揮發(fā)性有機(jī)物(VOCs)污染防治技術(shù)政策》《重點(diǎn)行業(yè)揮發(fā)性有機(jī)物削減行動(dòng)計(jì)劃》《揮發(fā)性有機(jī)物排污收費(fèi)試點(diǎn)辦法》等。

一、VOCs污染物主要來(lái)源

揮發(fā)性有機(jī)物主要來(lái)源包括煉焦、石油煉制、石油化學(xué)、醫(yī)藥生產(chǎn)、有機(jī)化工、鋼鐵冶煉、木材加工、家具制造、交通運(yùn)輸設(shè)備制造、涂裝、印刷包裝等行業(yè),以及餐飲油煙、服裝干洗、汽車修理等生活服務(wù)行業(yè)也是VOCs污染源的制造者。

二、RTO催化燃燒設(shè)備簡(jiǎn)介

2.1技術(shù)簡(jiǎn)介

采用焚燒方法處理工業(yè)廢氣已經(jīng)有100多年的歷史,在20世紀(jì)70年代已發(fā)展成為回收熱量效率較高的蓄熱式有機(jī)廢氣焚燒爐,英文縮寫(xiě)簡(jiǎn)稱RTO,由于其安全、節(jié)能、高效等優(yōu)點(diǎn),在國(guó)內(nèi)工業(yè)VOCs治理案例受到一致的認(rèn)可和好評(píng)。RTO催化燃燒的工作原理:將風(fēng)機(jī)吸引的機(jī)廢氣經(jīng)預(yù)熱到750℃左右,在燃燒室內(nèi)升溫到800℃以上,使VOCs氧化分解成為二氧化碳和水;氧化燃燒時(shí)的高溫氣體熱量通過(guò)蓄熱體貯存起來(lái),新進(jìn)入的廢氣通過(guò)此熱量預(yù)熱,節(jié)省了升溫所需的燃料消耗,從而降低了實(shí)際運(yùn)行成本。

濃縮式催化燃燒廢氣凈化機(jī)技術(shù)是指在催化劑的作用下,使有機(jī)廢氣中的碳?xì)浠衔镌跍囟容^低的條件下迅速氧化成水和二氧化碳,達(dá)到治理的目的。催化燃燒廢氣處理法處理工業(yè)有機(jī)廢氣是20世紀(jì)40年代末出現(xiàn)的技術(shù)。從1949年美國(guó)研制出世界上第一套有機(jī)廢氣催化燃燒裝置到現(xiàn)在,這項(xiàng)技術(shù)已廣泛地應(yīng)用于油漆、橡膠加工、塑料加工、樹(shù)脂加工、皮革加工、食品業(yè)和鑄造業(yè)等部門,也用于汽車廢氣凈化等方面。中國(guó)在1973年開(kāi)始催化燃燒處理法用于治理漆包線烘干爐排出的有機(jī)廢氣,隨后又在絕緣材料、印刷工業(yè)等方面進(jìn)行了研究,使催化燃燒設(shè)備得到了廣泛的應(yīng)用。

RTO主體結(jié)構(gòu)由燃燒室、蓄熱室填料床和切換閥等組成。其中的蓄熱材料的直接換熱,適用于含有腐蝕性、成分復(fù)雜、對(duì)催化劑有損害的風(fēng)量大、濃度低的VOCs治理,也適用需要較高溫氧化燃燒才能消除氣味的臭味廢氣。該裝置工藝先進(jìn),運(yùn)行穩(wěn)定,成本低,整個(gè)系統(tǒng)采用PLC自動(dòng)控制。

主要模塊介紹如下。

(1)燃燒室

燃燒室用于蓄熱焚燒生產(chǎn)過(guò)程產(chǎn)生的有機(jī)廢氣,廢氣經(jīng)過(guò)蓄熱室后溫度達(dá)到750℃左右,在助燃條件下使燃燒溫度維持在800℃以上,廢氣在燃燒室中所含有機(jī)物得到充分分解燃燒。

主要優(yōu)點(diǎn)為:

①爐內(nèi)燃燒按溫度、時(shí)間、渦流的調(diào)整設(shè)計(jì),使有機(jī)廢氣在燃燒室內(nèi)充分氧化燃燒,爐膛結(jié)構(gòu)選用文丘里式,充分燃燒不會(huì)出現(xiàn)偏流和死角現(xiàn)象,有機(jī)廢氣去除率達(dá)99%以上。

②爐內(nèi)設(shè)有火檢設(shè)備,啟動(dòng)前易爆氣體不排除就不能實(shí)現(xiàn)點(diǎn)火功能,防止爆燃,一旦發(fā)生爐內(nèi)熄火或點(diǎn)火失敗,廢氣供給自動(dòng)切斷,中控頁(yè)面立即報(bào)警,安全可靠。

③防爆門泄壓及時(shí),重量輕,隔熱好,更安全等優(yōu)點(diǎn)。

④設(shè)備結(jié)構(gòu)簡(jiǎn)單,易于維修,并降低了運(yùn)行成本。

⑤一般爐膛溫度800℃以上燃燒效率≥99%燃燒室材質(zhì):外殼Q235-B板厚5mm型鋼加固,內(nèi)襯300mm耐溫1200℃硅酸鋁纖維模塊,部分高溫區(qū)內(nèi)襯300mm耐溫1400℃以上硅酸鋁纖維模塊,模塊外表面涂敷高溫抹面。

(2)蓄熱式陶瓷填料

蓄熱室的作用通過(guò)蓄熱陶瓷體存儲(chǔ)部分熱量,預(yù)熱下一個(gè)循環(huán)來(lái)的廢氣,提高氧化燃燒時(shí)間和效率,甚至直接引燃風(fēng)機(jī)引進(jìn)的廢氣,明顯節(jié)約了燃料。蓄熱室蓄熱體底部鋪設(shè)鞍環(huán)用于均布廢氣謹(jǐn)防發(fā)生廢氣偏流現(xiàn)象,鞍環(huán)填料采用LANTEC產(chǎn)品。

(3)氣動(dòng)切換閥

RTO設(shè)備選用氣動(dòng)撲克式結(jié)構(gòu)的閥門,其優(yōu)點(diǎn)是泄漏量小,壽命長(zhǎng),啟閉迅速(≤1s),保證其可靠運(yùn)行。一般采用三通閥為撲克式結(jié)構(gòu),通過(guò)控制不銹鋼閥板與密封圈接觸從而實(shí)現(xiàn)閥門的啟閉,該閥門具有啟閉迅速,泄漏量小,壽命長(zhǎng),密封圈更換方便等特點(diǎn)。

(4)爐體保溫材料

燃燒室采用300mm硅酸鋁纖維模塊保溫隔熱,部分高溫區(qū)內(nèi)襯300mm耐溫1400℃硅酸鋁纖維模塊,蓄熱室采用280mm硅酸鋁纖維模塊保溫隔熱,室體溫升不高于15℃,模塊耐溫1200℃以上,模塊內(nèi)設(shè)置耐熱不銹鋼骨架。

(5)焚燒爐燃燒器

該燃燒器比例調(diào)節(jié)為連續(xù)式,調(diào)節(jié)范圍在1~30,點(diǎn)火壓力高,適用范圍廣,可根據(jù)焚燒爐膛溫變自動(dòng)調(diào)節(jié)閥門開(kāi)度,燃燒穩(wěn)定,又節(jié)省了燃料。

(6)廢氣引風(fēng)機(jī)

風(fēng)機(jī)選用帶變頻器設(shè)置,通過(guò)廢氣管道內(nèi)的壓力變化自動(dòng)調(diào)節(jié)開(kāi)度控制廢氣進(jìn)入量,主要優(yōu)點(diǎn)是安全、節(jié)能、噪聲小。

(7)煙囪

煙囪根據(jù)《煙囪設(shè)計(jì)規(guī)范》GB50051—2013進(jìn)行標(biāo)準(zhǔn)化設(shè)計(jì),結(jié)合排放限值,高度25m。固定裝置采用自立式煙囪。

2.2裝置優(yōu)點(diǎn)

①操作費(fèi)用低,超低燃料費(fèi)。有機(jī)廢氣濃度在2000mg/L以上時(shí),RTO催化燃燒我裝置基本不需添加輔助燃料。

②幾乎可以處理所有含有機(jī)化合物的廢氣,可以適應(yīng)有機(jī)廢氣中VOC的組成和濃度的變化、波動(dòng)。

③安全可靠,一旦無(wú)火焰或者燃燒器熄滅時(shí),電磁閥將自動(dòng)切斷燃料廢氣進(jìn)氣管線,防止發(fā)生不安全狀況。

④爐內(nèi)燃燒按溫度、時(shí)間、渦流的調(diào)整設(shè)計(jì),使有機(jī)廢氣在燃燒室內(nèi)充分氧化燃燒,爐膛結(jié)構(gòu)選用文丘里氏,充分燃燒不會(huì)出現(xiàn)偏流和死角現(xiàn)象,有機(jī)廢氣去除率達(dá)99%以上。

⑤有機(jī)沉淀物可周期性清除,蓄熱體可更換。

⑥設(shè)備簡(jiǎn)化,易于維修,運(yùn)行成本低。

2.3工藝流程

以三廂室催化燃燒設(shè)備為例,一個(gè)焚燒爐膛,三個(gè)陶瓷蓄熱體,分別為1、2、3三室。通過(guò)三個(gè)氣動(dòng)撲克閥切換,達(dá)到能量回收節(jié)能凈化的效果。首選有機(jī)廢氣進(jìn)入被上一個(gè)循環(huán)預(yù)熱蓄熱室1的陶瓷介質(zhì)層,吸收1陶瓷釋放熱量,從而使進(jìn)入的機(jī)廢氣吸收熱量溫度升高,然后被預(yù)熱的廢氣離開(kāi)蓄熱室進(jìn)入氧化燃燒室。在氧化室中,廢氣被按原設(shè)定的溫度徹底焚燒生成CO2和H2O。有機(jī)廢氣進(jìn)入氧化燃燒室前已被蓄熱室內(nèi)預(yù)熱,故極大減少了燃燒器的燃料用量。氧化燃燒室可保證有機(jī)廢氣達(dá)到設(shè)計(jì)的燃燒溫度,同時(shí)可以保證有機(jī)廢氣停留時(shí)間以確保廢氣的充分燃燒分解。廢氣在氧化室內(nèi)經(jīng)充分燃燒分解凈化后變?yōu)楦邷貧怏w進(jìn)入蓄熱室2,在經(jīng)爐外煙筒直排。一般排氣溫度在100℃以下。完成次循環(huán)后,進(jìn)出氣閥門進(jìn)行切換,有機(jī)廢氣自蓄熱室2進(jìn),蓄熱室3排出,從而蓄熱室3吸收儲(chǔ)蓄了能量,供下一個(gè)循環(huán)吸收。按此種情況循環(huán),蓄熱陶瓷體的能量皆被下一個(gè)循環(huán)的廢氣吸收預(yù)熱,從而達(dá)到了凈化節(jié)能的效果。

兩個(gè)循環(huán)的交替換向時(shí)間與氧化室燃燒的設(shè)計(jì)溫度以及蓄熱陶瓷體的厚度有關(guān)。一般在蓄熱體即將達(dá)到飽和時(shí)進(jìn)行換向可獲得最佳換向時(shí)間,此時(shí)不僅熱回收效率高,且預(yù)熱溫度波動(dòng)較小,燃燒更穩(wěn)定。在設(shè)計(jì)中,考慮到蓄熱填料的型式、規(guī)格等因素,取換向時(shí)間一般在2min左右。

2.4對(duì)VOCs焚燒效果

以一套30萬(wàn)t/a煤焦油加工裝置VOCs處理為例。全廠區(qū)有機(jī)廢氣(VOCs)一般先經(jīng)各工段的煙氣洗滌系統(tǒng)進(jìn)行初期洗滌回收,再通過(guò)中繼風(fēng)機(jī)將有機(jī)廢氣引至蓄熱焚燒爐的前端焚燒爐引風(fēng)機(jī),廢氣引至爐內(nèi)預(yù)熱至800℃左右,在燃燒室加熱升溫至850℃以上,使廢氣中的VOCs氧化分解成為無(wú)害的CO2和H2O。氧化時(shí)的高溫氣體的熱量被蓄熱體“貯存”起來(lái),用于預(yù)熱新進(jìn)入的有機(jī)廢氣,從而節(jié)省升溫所需要的燃料消耗,降低運(yùn)行成本。

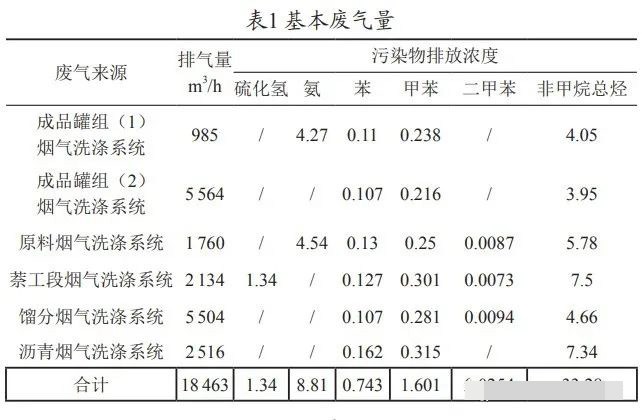

一套30萬(wàn)t/a煤焦油深加工生產(chǎn)裝置,一般設(shè)置六套有機(jī)廢氣洗滌回收系統(tǒng),經(jīng)處理后的基本廢氣量見(jiàn)表1。

按上表,一般選用20000m3(標(biāo))/h蓄熱焚燒爐基本可以滿足處理要求。

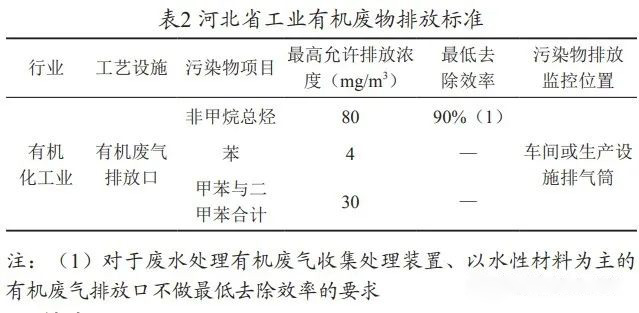

經(jīng)過(guò)RTO催化燃燒設(shè)備處理后的有機(jī)廢氣可以滿足《工業(yè)企業(yè)揮發(fā)性有機(jī)物排放控制標(biāo)準(zhǔn)》(DB13/2322—2016)要求,見(jiàn)表2:

三、總結(jié)

經(jīng)蓄熱焚燒爐處理過(guò)的有機(jī)廢氣(VOCs)可符合國(guó)家排放要求,避免企業(yè)因VOCs的超標(biāo)排放而被停限產(chǎn)。如果排出的廢氣流具有足夠高的熱值以維持燃燒,不用額外新增天然氣、煤氣等補(bǔ)充燃料。RTO蓄熱焚燒爐因其安全、節(jié)能、高效等優(yōu)點(diǎn)逐漸獲得國(guó)內(nèi)企業(yè)的認(rèn)可和廣泛應(yīng)用。

來(lái)源:夏茂勝 相章分享VOCs治理技術(shù)

Powered by MetInfo www.mituo.cn