歡迎光臨東莞市中仁環(huán)境科技有限公司官方網(wǎng)站

在石油化工行業(yè)的生產(chǎn)過程中,會(huì)產(chǎn)生以揮發(fā)性有機(jī)物為主要組分的廢氣。這些有機(jī)物如果直接排入大氣,將危害人體健康污染周圍環(huán)境。因此我國《大氣污染物綜合排放標(biāo)準(zhǔn)》GB16297-1996對(duì)有機(jī)物的排放作出了嚴(yán)格限制。

有機(jī)廢氣的治理方法包括吸收、吸附、冷凝、直接燃燒、熱力燃燒和催化燃燒等。催化燃燒是理有機(jī)廢氣的一種行之有效的方法,它在較低的溫度下250-400℃,利用催化劑使有機(jī)物無焰燃燒燃燒產(chǎn)物是CO2和H2O。為了保護(hù)催化劑在進(jìn)行催化燃燒處理時(shí),常常需要根據(jù)廢氣性質(zhì)的不同,采取不同的預(yù)處理方式。

中國石化撫順石油化工研究院FRIPP從上世紀(jì)90年代開始從事有機(jī)廢氣的催化燃燒治理研究,曾先后對(duì)多種有機(jī)廢氣進(jìn)行了催化燃燒實(shí)驗(yàn)室、中試及工業(yè)化應(yīng)用研究。2007年進(jìn)行了橡膠廠熱塑性丁苯橡膠SBS廢氣的工業(yè)化治理研究。結(jié)果表明,采用以催化燃燒為核心的治理技術(shù),可使凈化氣達(dá)到國家排放標(biāo)準(zhǔn),使周圍環(huán)境空氣質(zhì)量明顯改善。而且該技術(shù)還具有能耗低、操作方便、處理效果好等優(yōu)點(diǎn),是有效的有機(jī)廢氣處理技術(shù)之一。

1.廢氣來源及組成

橡膠行業(yè)排放的廢氣中一般含有環(huán)己烷、己烷以及芳烴類等。某石化企業(yè)橡膠廠SBS裝置其生產(chǎn)流程包括四部分聚合單元、回收單元、凝聚單元、后處理單元廢氣的產(chǎn)生主要集中在后處理單元。后處理單元共有四股廢氣排放分別為進(jìn)料口閃蒸氣、擠壓機(jī)出口閃蒸氣、產(chǎn)品風(fēng)力輸送排放氣以及熱風(fēng)干燥排放氣。四股廢氣的主要污染組分均為環(huán)己烷和己烷。此外,進(jìn)料口閃蒸氣和擠壓機(jī)出口閃蒸氣中還含有大量的水蒸汽。其廢氣的排放參數(shù)見表1。

廢氣的總烴濃度遠(yuǎn)超過國家排放標(biāo)準(zhǔn)《大氣污染物綜合排放標(biāo)準(zhǔn)》中非甲烷總烴的排放限值為120mg/m3。

2.廢氣處理工藝

2.1廢氣處理流程

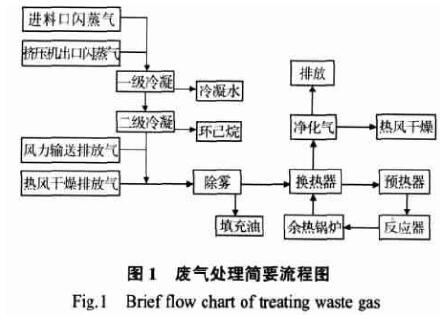

針對(duì)SBS后處理單元4股廢氣的組分FRIPP制定了“冷凝-催化燃燒”處理工藝。廢氣的簡要處理流程見圖。

產(chǎn)品風(fēng)力輸送排放氣、熱風(fēng)干燥排放氣直接進(jìn)行催化燃燒處理,進(jìn)料口閃蒸氣、擠壓機(jī)出口閃蒸氣中含有大量的水蒸汽和環(huán)己烷對(duì)這兩股廢氣首先采用兩級(jí)冷凝預(yù)處理,以回收其中的水和環(huán)己烷,兩級(jí)冷凝得到的不凝氣與風(fēng)力輸送排放氣、熱風(fēng)干燥排放氣混和,一并進(jìn)行催化燃燒處理。混和氣依次經(jīng)過除霧器、催化風(fēng)機(jī)、換熱器冷、加熱器、催化燃燒反應(yīng)器、換熱器等處理后,回收能量,凈化氣達(dá)標(biāo)排放。

2.2裝置處理規(guī)模的確定

采用催化燃燒工藝處理以上4股廢氣時(shí),為安全考慮,一般控制進(jìn)入催化燃燒反應(yīng)器的廢氣中有機(jī)物濃度低于25%LEL爆炸下限。環(huán)己烷和正己烷的爆炸下限均為1.2%體積分?jǐn)?shù),因此二者以任意比例混合,其混合氣的爆炸下限均為1.2%體分?jǐn)?shù)則25%LEL為0.3%體積分?jǐn)?shù)即處理時(shí)應(yīng)控制廢氣濃度在3000μL/L按環(huán)己烷折算為廢氣的總烴濃度為11250mg/m3以下。從對(duì)催化劑、反應(yīng)器和換熱器等的耐溫方面綜合考慮,催化燃燒反應(yīng)器入口廢氣的濃度按8000mg/m3設(shè)計(jì)。

因此裝置的處理規(guī)模確定為30000m3/h。通過添加稀釋空氣來控制反應(yīng)器入口廢氣的總烴濃度在8000mg/m3以下。

3.結(jié)果和討論

廢氣處理裝置于2007年9月投入運(yùn)轉(zhuǎn)。采用的蜂窩狀貴金屬催化劑,由FRIPP生產(chǎn)。整套裝置的控制采用PLC控制系統(tǒng)。

3.1預(yù)處理效果

裝置采用的預(yù)處理措施主要包括冷凝、除霧、過濾等。

一級(jí)冷凝采用循環(huán)冷卻水30℃,作為冷卻介質(zhì),二級(jí)冷凝采用冷卻鹽水,30%CaCl2溶液-3,作為冷卻介質(zhì),冷凝得到水和環(huán)己烷的混合液,進(jìn)入廠方的環(huán)己烷-水分離罐,分離脫水,回收環(huán)己烷。廢氣經(jīng)過冷凝預(yù)處理,廢氣中的水蒸汽含量大大降低,降低了進(jìn)入反應(yīng)器內(nèi)的水蒸汽量,延長了催化劑的使用壽命,同時(shí)避免了廢氣在管道和設(shè)備上冷凝帶來的腐蝕問題。

廢氣中含有SBS填充油油霧,這些油霧容易在氣體管道法蘭、閥門、彎頭以及過濾器、換熱器、加熱器等設(shè)備中粘附累積,降低設(shè)備效率,油霧濃度的不確定性也給催化燃燒帶來某種程度的隱患因此,應(yīng)捕集去除。裝置設(shè)置的油霧捕集器中以玻璃纖維濾筒為內(nèi)芯。氣體從罐入口進(jìn)入濾筒,油霧和固體顆粒被截留,氣體穿過濾筒頂部和側(cè)壁,進(jìn)入濾筒與金屬罐形成的空間,然后從罐的出口排出。被截留的油霧和固體顆粒在重力的作用下,落到金屬罐底部,作為污油定期排出由廠方統(tǒng)一回收。

3.2廢氣處理效果

開工運(yùn)轉(zhuǎn)期間,催化燃燒反應(yīng)器入口溫度維持在250-300度,出口溫度在350-520度,床層空速30000h-1。由于廢氣濃度較高,裝置充分利用了廢氣催化燃燒過程中產(chǎn)生的大量反應(yīng)熱用來預(yù)熱反應(yīng)器進(jìn)口的廢氣.因此,在裝置運(yùn)轉(zhuǎn)過程中,加熱器輸出功率為零從而大大降低了裝置的能耗。

裝置處理后氣體的總烴濃度為62-100mg/m3,低于120mg/m3的國家排放限值。裝置投用后,污染得到有效治理,裝置周圍的環(huán)境空氣質(zhì)量得到明顯改善。

長期運(yùn)轉(zhuǎn)過程中催化燃燒處理裝置的處理效果空速30000h-1。

在近1年的運(yùn)行后,催化劑活性沒有下降跡象。

3.3裝置能耗

廢氣催化燃燒產(chǎn)生大量的熱量通過高效的換熱器用來預(yù)熱反應(yīng)器進(jìn)口的待處理廢氣,以降低裝置能耗。當(dāng)廢氣濃度達(dá)到一定數(shù)值時(shí),催化燃燒反應(yīng)的進(jìn)行完全通過自身氧化產(chǎn)生的熱量來維護(hù),不需要外加熱量。因此在裝置的正常運(yùn)轉(zhuǎn)過程中,加熱器一直處于關(guān)閉狀態(tài)此時(shí)裝置的電耗僅為風(fēng)機(jī)的電耗以及儀表、電氣等的電耗。

SBS廢氣濃度較高,熱值較大,反應(yīng)過程中產(chǎn)生大量的反應(yīng)熱,產(chǎn)生的反應(yīng)熱除用于維護(hù)反應(yīng)自身進(jìn)行之外,還有一部分熱量還可以用于廠方的熱風(fēng)干燥系統(tǒng),取代目前使用的水蒸汽加熱系統(tǒng)。

4結(jié)論

(1)橡膠廠SBS廢氣中含有環(huán)己烷、己烷等有機(jī)物,廢氣的總烴濃度高達(dá)20000mg/m3,遠(yuǎn)超過國家排放標(biāo)準(zhǔn)。

(2)應(yīng)用“冷凝-催化燃燒”技術(shù)處理橡膠廢氣,在催化燃燒反應(yīng)器入口溫度250-300度,床層空速30000h-1的條件下,凈化氣中總烴濃度在100mg/m3以下,符合國家排放標(biāo)準(zhǔn)。

(3)裝置充分利用了自身產(chǎn)生的反應(yīng)熱,在正常運(yùn)轉(zhuǎn)過程中加熱器輸出功率為零,大大降低了裝置的能耗。

來源:當(dāng)代化工

Powered by MetInfo www.mituo.cn